MỤC TIN:

Tư vấn - Thiết kế

IDBanTin:2

CÔNG NGHỆ KHÍ HÓA THAN

Cập nhật: 9/18/2023 11:12:12 AM

Số lần xem: 4782

Khí hóa than là phương pháp toàn diện và sạch nhất để chuyển hóa than, một nguồn nguyên liệu rẻ tiền và sẵn có với trữ lượng khổng lồ ở nhiều nơi trên thế giới, hoặc các vật liệu có chứa cacbon (kể cả sinh khối, rác thải sinh hoạt và phế thải công nghiệp) thành các nguyên liệu hoá chất quan trọng như CO, H2, và các dạng năng lượng như nhiệt năng, điện năng.

Khác với việc đốt than trực tiếp, công nghệ khí hóa chuyển hóa than - thực tế là nguyên liệu cacbon - thành các thành phần hoá chất cơ bản. Trong thiết bị khí hóa hiện đại, than được tiếp xúc với không khí (hoặc oxy) và hơi nước ở áp suất và nhiệt độ cao được kiểm soát chặt chẽ. Trong những điều kiện đó, các phân tử cacbon trong than sẽ tham gia các phản ứng hoá học tạo ra hỗn hợp CO, H2 và các khí thành phần khác.

Hydro và các loại khí khác có trong khí than có thể được sử dụng làm nguyên liệu để sản xuất nhiều sản phẩm hoá chất quan trọng như amoniăc, phân urê, các sản phẩm hữu cơ,... hoặc dùng làm nhiên liệu cho các tuabin phát điện. Khí hóa than cũng là phương pháp tốt nhất để sản xuất nhiên liệu hydro sạch cho xe ôtô của tương lai và cho pin nhiên liệu dùng để phát điện.

Công nghệ khí hóa than còn mang lại ích lợi lớn về mặt môi trường trong việc sử dụng than, nhờ khả năng làm sạch đến 99% các tạp chất gây ô nhiễm trong khí than. Ví dụ, lưu huỳnh trong than có thể được chuyển thành dạng H2¬S và được thu giữ hoặc chuyển hóa thành lưu huỳnh thương phẩm. Tương tự, nitơ có trong khí than sẽ được chuyển hóa thành amoniăc và chất này có thể được dùng để sản xuất phân bón hoặc các hoá chất khác.

Nhìn chung, khả năng sản xuất một cách hiệu quả điện năng, hyđro và các nguyên liệu hoá chất khác, cũng như khả năng cắt giảm khí gây ô nhiễm, đang làm cho công nghệ khí hóa than trở thành một trong những công nghệ hứa hẹn nhất cho các ngành năng lượng và hoá chất của tương lai, nhất là khi giá các nguồn nguyên liệu dầu khí có xu hướng dao động mạnh trước những biến động kinh tế, chính trị trên thế giới và ngày càng trở nên khan hiếm hơn.

Bằng cách khí hoá than có thể chuyển hoá được các loại nhiên liệu rắn chất lượng thấp, chứa nhiều ẩm, tro, nhiệt cháy thấp thành nhiên liệu thể khí có chất lượng cao hoặc tạo thành khí tổng hợp dùng trong công nghệ hoá học. Do có thể sử dụng các loại than có chất lượng thấp để sản xuất khí than có giá trị công nghiệp nên khí hóa than sẽ mở ra một triển vọng tốt cho các vùng than chất lượng thấp để phát triển công nghiệp. đặc biệt ở các tỉnh phía Bắc nơi có nhiều than cám, than bụi (ë Quảng Ninh) cũng như tại các vùng than nhỏ khác ở Tây Bắc chúng ta cũng cần nghiên cứu trữ lượng để có thể đưa vào sản xuất.

Tập tài liệu về khí hoá than này trình bày tóm tắt những vấn đề chủ yếu nhất của công nghệ khí hóa than, trong đó ưu tiên trình bày về nghiên cứu và sản xuất khí than dùng cho tổng hợp hoá học với mục đích sản xuất phân bón. Trong tài liệu sẽ trình bày một số vấn đề lý thuyết của quá trình khí hoá, công nghệ sản xuất khí tổng hợp ở áp suất cao, là công nghệ hiện đang được dùng nhiều trên thế giới.

1. GIỚI THIỆU CHUNG

Khí hóa than là quá trình tổng cộng của các phản ứng đồng thể và dị thể của nhiên liệu rắn chứa cacbon. Phụ thuộc vào mục đích của quá trình khí hóa, có thể nhận được sản phẩm khí chứa CO, H2 và CH4. Hỗn hợp khí sản phẩm chứa CO + H2 có các tỷ lệ khác nhau giữa các cấu tử có thể được dùng cho các quá trình tổng hợp hóa học.

Nếu coi trong than chỉ chủ yếu chứa cacbon và không tính đến các thành phần khác như N, S và khí trơ thì quá trình khí hóa được coi như gồm các phản ứng sau:

C + O2 CO2 (1)

C + CO2 2CO (2)

C + H2O CO + H2 (3)

C + 2H2 CH4 (4)

Tất cả những phản ứng để tạo ra các sản phẩm khí nêu trên đều là các phản ứng dị thể.

CO2 là sản phẩm khí bậc nhất có thể tiếp tục tương tác với cacbon có trong vùng phản ứng. đồng thời với quá trình trên là quá trình chuyển hóa đồng thể các sản phẩm khí bậc nhất tạo thành trong các quá trình đầu tiên.

CO + 3H2 CH4 + H2O (5)

CO + H2O CO2 + H2 (6)

Như vậy các quá trình xảy ra trong quá trình khí hóa than được mô tả đầy đủ bằng các phương trình phản ứng từ (1) đến (6).

Các phản ứng đồng thể (5-6) và dị thể (1-4) xảy ra kèm theo sự thay đổi mạnh năng lượng của hệ thống. Các số liệu về hằng số cân bằng và entanpi của hệ thống các phản ứng quan trọng thường được dẫn ra trong các sổ tay hóa lý.

Trên cơ sở các hàm nhiệt động, có thể tính toán lý thuyết được thành phần cân bằng của các khí trong quá trình khí hóa phụ thuộc vào nhiệt độ. Thường các tính toán dựa trên các điều kiện lý tưởng, song thực tế lại không đạt được các điều kiện đó.

Trong lò phản ứng có nhiều phản ứng xảy ra. Vì vậy cần tính thành phần của các khí ở trạng thái cân bằng đối với mỗi phương pháp sản xuất và trên cơ sở đó có thể so sánh ưu, nhược điểm của mỗi phương pháp khí hóa theo thành phần của sản phẩm.

2. NGUYÊN LÝ CHUNG VỀ CÁC KIỂU CÔNG NGHỆ KHÍ HÓA THAN

Khi sản xuất khí than, người ta phải cân nhắc hai yếu tố:

a) Thể loại và chất lượng than sử dụng làm nguyên liệu khí hóa.

b) Mục tiêu sử dụng các sản phẩm khí thu được.

Mỗi loại than có thể sử dụng làm nguyên liệu cho nhiều phương pháp khí hóa than khác nhau. Tùy thuộc kích cỡ của than đưa vào lò khí hóa mà có thể áp dụng một trong ba kiểu công nghệ khí hóa phổ biến hiện nay là: khí hóa than tầng cố định; khí hóa than tầng sôi và khí hóa than dòng cuốn.

- Than cục to, đường kính 10 - 100mm: thích hợp kiểu công nghệ khí hóa than tầng cố định.

- Than cục nhỏ, đường kính 0 - 10mm: thích hợp công nghệ khí hóa than tầng sôi.

- Than cám, đường kính 0 - 2mm: thích hợp công nghệ khí hóa than dòng cuốn (khô và ướt).

Cả ba công nghệ khí hóa than nói trên đều có thể cho ra các sản phẩm khí, đó là: khí than khô; khí lẫn; khí than ướt; khí than giàu oxy, v.v... Ngược lại, một phương pháp khí hóa nhất định cũng có thể khí hóa được nhiều loại than khác nhau, ví dụ phương pháp khí hóa tầng cố định có thể dùng các loại nhiên liệu khác nhau như than gỗ, gỗ, than nâu, than antraxit, v.v...

Dưới đây là các kiểu công nghệ khí hóa than.

2.1. Khí hóa than tầng cố định (đường kính cục than 10 100 mm)

2.1.1. Quá trình khí hóa thuận

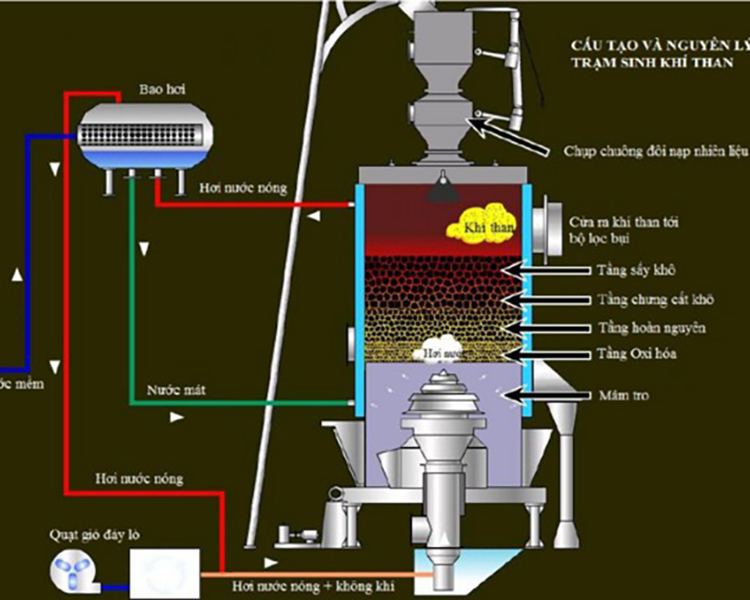

Theo phương pháp này thì than được nạp vào từ trên đỉnh lò xuống phía dưới, gió (không khí, hơi nước...) đi vào lò từ đáy lò còn sản phẩm khí đi ra ở cửa lò phía trên. Như vậy gió và than đi ngược chiều nhau. Quá trình có một số đặc điểm sau (hình 1):

a) Phân chia chiều cao lò thành từng vùng phản ứng, vùng nọ kế tiếp vùng kia. Dưới cùng là vùng xỉ (7), tiếp đó là vùng cháy (6), vùng khử (vùng tạo ra sản phẩm khí hóa) (5), vùng bán cốc (4), vùng sấy than (3) và trên đó là tầng không đỉnh lò.

b) Do có sự phân bố các vùng phản ứng như vậy nên nếu đi từ dưới lên thì vùng cháy có nhiệt độ cao nhất, tiếp đó là vùng khử có nhiệt độ thấp hơn do có các phản ứng thu nhiệt, vùng bán cốc có nhiệt độ thấp hơn nữa và tiếp đó là vùng sấy có nhiệt độ càng thấp hơn nữa do phải tiêu tốn nhiệt vào quá trình bốc hơi nước.

Có thể tóm tắt nhiệt độ các vùng như sau:

to vùng cháy > to vùng khử > to vùng bán cốc > to vùng sấy

Như vậy nhiệt lượng vùng cháy đã phân phối cho các vùng khác để thực hiện quá trình khí hóa.

Sự truyền nhiệt từ vùng nhiệt độ cao đến vùng nhiệt độ thấp chủ yếu bằng con đường đối lưu, còn bằng các con đường khác (như bức xạ và dẫn nhiệt) thì ít quan trọng hơn.

c) Khi đi từ trên xuống dưới, trọng lượng và kích thước hạt than giảm dần vì than đã tham gia vào các phản ứng phân huỷ nhiệt (bán cốc), phản ứng khử, phản ứng cháy. Hàm lượng cacbon còn lại trong xỉ còn lại tương đối ít. Tại vùng xỉ, hàm lượng tác nhân O2 và H2O lại cao do gió vào từ đáy lò và chuyển động ngược chiều với than.

Khi xem xét quá trình khí hóa theo chiều cao lò, ta thấy:

Bắt đầu gió đi từ ghi lò (đáy lò đồng thời là vùng xỉ lò), tiếp theo vùng cháy, vùng khử... và cuối cùng là đến tầng không đỉnh lò.

*Vùng xỉ: Vùng này chủ yếu là chứa xỉ để chuẩn bị đưa ra khỏi lò, nhiệt độ ở đây tương đối thấp, tuy nhiên oxy cũng có phản ứng với phần than còn lại trong xỉ còn nóng nên hàm lượng oxy giảm đi chút ít. Ở vùng này chủ yếu không khí được gia nhiệt để đi tiếp vào vùng cháy.

*Vùng cháy: Trong vùng cháy xảy ra phản ứng C + O2 CO + CO2; CO vừa tạo ra lại phản ứng tiếp với oxy tự do của gió để tạo ra CO2 (2CO + O2 2CO2). Trong vùng này nhiệt toả ra mạnh, lượng nhiệt này dùng để cung cấp cho các phản ứng trong vùng khử và các vùng khác.

*Vùng khử: Trong vùng này CO2 và hơi nước đi từ vùng cháy vào có thể gây ra các phản ứng sau:

C + CO2 = 2CO Q1

C + H2O = CO + H2 Q2

C + 2H2O = CO2 + 2H2 Q3

Đây là 3 phản ứng quan trọng nhất ở vùng khử vì chính 3 phản ứng này tạo ra các khí có thể hoặc dùng làm khí đốt hoặc dùng làm nguyên liệu cho công nghiệp tổng hợp hóa học (CO và H2) trong sản xuất phân đạm và các hóa chất khác...

* Vùng bán cốc (nhiệt phân): Khí ra khỏi vùng khử có nhiệt độ thấp hơn vùng khử do nhiệt phải cấp cho các phản ứng khử. Nhiệt của khí (nhiệt độ khoảng 500 700oC) được cung cấp cho than ở vùng bán cốc. Nếu than dùng cho khí hóa là than biến tính thấp (như than nâu, than bùn...) thì khi bị bán cốc hóa, các sản phẩm phân huỷ của than chứa nhiều hydrocacbon và khí CO2... Kết quả là khí sản phẩm không chỉ chứa CO, H2, CO2 mà còn có cả các hợp chất hữu cơ khác và sản phẩm khí này chỉ thuận lợi khi dùng làm nhiên liệu chứ không thuận lợi cho các quá trình tổng hợp hóa học.

Nếu than dùng cho quá trình khí hóa là than antraxit thì sẽ cho sản phẩm khí CO, H2 có độ tinh khiết cao, thuận lợi cho quá trình tổng hợp hóa học.

2.1.2. Quá trình khí hóa nghịch

Quá trình khí hóa nghịch được tiến hành trong các lò khí hóa, ở đó than đổ từ trên đỉnh lò xuống dưới, gió cũng đi từ phía trên của lò và đi cùng chiều với than xuống phía dưới. Sản phẩm khí của quá trình khí hóa thoát ra ở phía đáy lò (hình 2).

Do khí hóa thực hiện trong các điều kiện như vậy nên chúng có các đặc điểm sau:

a/ Phân bố lại các khu vực trong lò ngược với quá trình khí hóa thuận (như phần trên đã trình bày):

Theo đường gió vào, từ trên xuống dưới bao gồm các vùng sau:

Vùng sấy khô Vùng bán cốc Vùng cháy Vùng khử Vùng tro và xỉ.

Than bị nhiệt phân, sau đó cháy ngay và đi tiếp vào vùng khử. Sản phẩm của quá trình nhiệt phân ở vùng bán cốc không thoát ra ngoài mà tiếp tục đi qua vùng cháy, vùng khử và vùng tro xỉ rồi mới thoát ra ngoài cùng với khí than.

b) Hình thức trao đổi nhiệt trong lò khí hóa nghịch

Trong lò khí hóa nghịch, vùng có nhiệt độ cao nhất là vùng cháy, nó có xu hướng trao đổi nhiệt với các khu vực xung quanh. Nhiệt truyền cho vùng khử chủ yếu do quá trình đối lưu, còn nhiệt truyền lên phía trên (vùng cốc hóa) chủ yếu là do bức xạ và dẫn nhiệt.

c) Ảnh hưởng của quá trình bán cốc (nhiệt phân than) đối với quá trình khí hóa nghịch

Trong lò khí hóa nghịch, sản phẩm của quá trình nhiệt phân (bán cốc) thoát ra phải đi qua khu vực cháy, ở đó có dư oxy và nhiệt độ cao nên đại bộ phận khí và chất lỏng nhiệt phân bị cháy và bị phân hủy tiếp, nên sản phẩm của quá trình khí hóa nghịch chủ yếu chỉ có CO, H2, H2O, và một lượng nhỏ các loại nhựa, hydrocacbon... Hàm lượng nhựa trong quá trình khí hóa nghịch là thấp, không quá 0,3 0,5 g/m3, trong khi khí sản xuất theo quá trình khí hóa thuận có hàm lượng nhựa cao, đến 30 40 g/m3. Sản phẩm khí từ quá trình khí hóa nghịch có chất lượng tốt hơn từ quá trình khí hóa thuận nên khí đó có thể dùng để chạy các động cơ đốt trong hoặc chế biến hóa học.

2.1.3. Khí hóa liên hợp

Quá trình khí hóa liên hợp là quá trình kết hợp phương pháp khí hóa thuận và phương pháp khí hóa nghịch trên cùng một thiết bị.

Than đi từ đỉnh lò xuống, gió cũng đi từ trên xuống cùng chiều với than tạo điều kiện cho quá trình khí hóa nghịch. Trong quá trình này than đi qua vùng sấy 1, vùng bán cốc 2, vùng cháy 3, vùng khử 4 (®ây là vùng tạo sản phẩm khí), sau đó sản phẩm khí ra ngoài theo ống II. đồng thời gió cũng đưa vào theo hướng từ dưới lên, đi qua vùng xỉ 7, đến vùng cháy 6 và vùng khử 5. Ở đây sản phẩm khí được tạo thành và cũng đi ra ở cửa II cùng với sản phẩm khí của quá trình khí hóa nghịch.

Ưu nhược điểm của phương pháp khí hóa liên hợp: Quá trình khí hóa nghịch có ưu điểm là trong sản phẩm có hàm lượng nhựa rất bé, nhưng khuyết điểm là có một phần than chưa tham gia hoàn toàn vào các phản ứng khí hóa đã bị thải đi. Quá trình khí hóa thuận có ưu điểm là than tham gia hoàn toàn vào các phản ứng cháy và khử.

Quá trình khí hóa liên hợp khắc phục được nhược điểm của cả hai quá trình khí hóa. Song khó khăn lớn nhất của phương pháp liên hợp này là nếu vận tốc gió đưa từ dưới lên quá lớn chúng sẽ có khả năng thừa oxy, thoát lên trên gây cháy các sản phẩm khí CO, H2. Nếu vận tốc gió quá bé, lượng than còn lại trong tro xỉ lại tăng lên.

Do vậy tuy phương pháp khí hóa liên hợp tuy có ưu điểm nhưng được dùng rất hạn chế, chỉ được dùng để sản xuất khí chạy động cơ từ những loại than có độ tro cao và than bùn.

2.1.4. Ưu nhược điểm của các quá trình khí hóa tầng cố định

Nhờ sắp xếp các vùng phản ứng trong lò, vùng nọ kế tiếp vùng kia, nên nhiệt độ trong lò giảm dần từ dưới lên trên, than càng đi xuống dưới càng nóng.

Phương pháp khí hóa tầng cố định, nhất là phương pháp khí hóa nghịch hoặc liên hợp, có ưu điểm là có thể sử dụng được tất cả các loại nhiên liệu ban đầu khác nhau (về độ ẩm và độ tro) mà không ảnh hưởng nhiều đến chất lượng khí than. Than đi từ vùng sấy qua vùng bán cốc nên ẩm và chất bốc đã thoát hết, do vậy khi đến vùng khử và vùng cháy than vẫn giữ được nhiệt độ cần thiết cho các phản ứng khử và phản ứng cháy, vì thế chất lượng khí sản phẩm ở đây vẫn tốt.

Chính vì vậy phương pháp này cho phép khí hóa được tất cả các loại than, từ than non đến than già, kể cả loại đá dầu có hàm lượng tro cao (đến khoảng 50% tro) và củi gỗ, (có độ ẩm đến 30%). Phương pháp không dùng được đối với các loại than cám và than bụi.

Phương pháp khí hóa tầng cố định cho phép sản xuất khí than có chứa nhiều hydrocacbon, vì vậy khí sản phẩm có nhiệt cháy cao, rất có lợi khi dùng vào mục đích làm khí đốt.

Mất mát cacbon theo xỉ than ở phương pháp này tương đối ít, vì theo chiều chuyển động của than từ trên xuống dưới thì nồng độ các tác nhân khí như O2, H2O tăng lên còn nồng độ cacbon trong pha rắn giảm dần. Nhược điểm của phương pháp này là mất mát nhiệt theo xỉ khá nhiều vì vùng tro xỉ tiếp xúc trực tiếp với vùng cháy, là vùng có nhiệt độ cao, do đó hiệu suất nhiệt của quá trình không cao.

2.2. Khí hóa than tầng sôi (Đường kính cục than từ 0 - 10mm)

2.2.1. Đặt vấn đề

Trong khai thác than ở các mỏ, khối lượng than cám và than bụi khá nhiều, có thể tới 50% tổng số lượng than khai thác. Vì vậy việc áp dụng các công nghệ thích hợp để sử dụng các loại than có kích thước hạt nhỏ là rất cần thiết.

Than cám và than bụi có kích thước hạt khá nhỏ 0 - 10mm và 0 - 2mm, nếu xếp các loại than này vào lò khí hóa thì trở lực của lớp than sẽ khá lớn. Vì vậy nếu khí hóa ở dạng chặt tầng cố định thì phải dùng tốc độ gió lớn mới khắc phục được trở lực đó để đảm bảo cho lò có năng suất nhất định. Nhưng nếu tăng tốc độ gió sẽ không tránh khỏi có một số hạt than "sôi" lên, một số hạt có kích thước nhỏ hơn lại bay lơ lửng trong khí hoặc bay ra ngoài lò phản ứng. Như vậy chế độ khí hóa kiểu tầng cố định không còn giữ nguyên chế độ hoạt động. Do vậy đối với các loại than cám, than bụi phải áp dụng phương pháp khí hóa khác, đó là phương pháp khí hóa than theo phương pháp tầng sôi và dạng dòng cuốn.

2.2.2. Tốc độ gió trong khí hóa dạng tầng sôi

- Xét vận tốc gió trong lò phản ứng:

Nếu tốc độ gió còn nhỏ thì than trong lò còn ở dạng lèn chặt. Nhưng nếu tăng dần tốc độ gió lên thì than đang ở trạng thái lèn chặt dần dần biến thành trạng thái chuyển động và khi tốc độ gió đạt tới một giá trị nhất định thì than sẽ ở trạng thái "sôi" (hiện tượng sôi của các hạt rắn trong dòng khí).

Tốc độ gió (Wgió) lúc bấy giờ gọi là tốc độ sôi (Wsôi).

Vì vậy khi Wgió = Wsôi thì phương pháp khí hóa gọi là khí hóa tầng sôi.

Tiếp tục tăng vận tốc gió tới giới hạn nhất định sẽ đạt được trạng thái cân bằng giữa lực đẩy của gió và trọng lực của than. Tốc độ gió lúc đó được gọi là tốc độ tới hạn, được xác định theo công thức:

4g . T. d

Wtới hạn = ; m/giây

3 . C . khí

T : Trọng lượng riêng của than

khí: Trọng lượng riêng của khí

d : Kích thước hạt than

C : Hệ số phụ thuộc vào hình dạng của hạt than

và phụ thuộc vào Re

Nếu Wgió> Wtới hạn thì than sẽ bay ra ngoài lò theo khí. Vì vậy Wgiókhông cho phép vượt quá Wtới hạn. Như vậy than có kích thước d lớn thì Wtới hạn cũng càng lớn.

- Khí hóa tầng sôi thường dùng kích thước hạt 0,5 - 3mm.

2.2.3. Đặc điểm và ưu điểm của quy trình khí hóa tầng sôi

- Than liên tục chuyển vào lò khí hóa.

- Than được đảo trộn trong lớp sôi nên quá trình truyền nhiệt rất cao, điều đó làm cho sự phân bố nhiệt độ đồng đều theo chiều cao lò.

- Cấu tạo lò đơn giản, vốn đầu tư thấp.

- Khi thổi gió vào lò, các hạt lớn sẽ tập trung ở đáy lò. Các hạt nhỏ ở phía trên và dễ dàng bay ra ngoài lò theo gió. để làm giảm lượng bụi than bay theo gió ra ngoài người ta đưa than gió bậc 2 ở khoảng giữa lò để tăng cường quá trình khí hóa. Nhưng gió bậc 1 thổi từ dưới đáy lò lên vẫn là chủ yếu .

- Khi khí hóa tầng sôi, nhiên liệu và gió đi cùng một hướng từ dưới đáy lò, như vậy than được tiếp xúc ngay với vùng có nhiệt độ cao. Quá trình sấy, bán cốc cùng xẩy ra trong vùng này. Lượng chất bốc sinh ra gặp oxy trong gió sẽ cháy hết thành CO2 và H2O, một phần nhỏ khác bị nhiệt phân. Vì vậy khí sản phẩm ra khỏi đỉnh lò không có các sản phẩm lỏng, không có các loại hyđrocacbon nên khí ra sạch, dùng cho tổng hợp hóa học rất có lợi.

- Vì khí hóa tầng sôi nên các hạt than luôn chuyển động và trong lò không có ranh giới rõ rệt giữa các vùng phản ứng (như vùng cháy, vùng khử, vùng nhiệt phân... trong khí hóa tầng cố định) và nhiệt độ trung bình của lò giảm xuống. Vì đặc điểm này nên nhiệt độ của lò trong phương pháp khí hóa tầng sôi chỉ đạt từ 900 đến 1000oC.

2.2.4. Nhược điểm của quy trình khí hóa tầng sôi

để nâng cao nhiệt độ lò, có thể dùng thêm oxy và hơi nước vào gió, tuy thế cũng không thể nâng nhiệt độ phản ứng cao quá 1150oC, nhiệt độ có thể làm chẩy xỉ. Do nhiệt độ lò không nâng cao được nên các loại than già, than antraxit có tốc độ phản ứng của C với các tác nhân khí không đủ lớn thì không thích hợp cho quá trình khí hóa tầng sôi. Phương pháp khí hóa tầng sôi dùng than có độ biến tính thấp như than nâu, than bùn hoặc một vài loại than đá có đặc tính thích hợp.

- Các loại than biến tính thấp và các loại than có tính chẩy dẻo, khi nâng cao nhiệt độ chúng bị bết lại và tạo thành các cục to nên không thể dùng cho khí hóa tầng sôi.

2.2.5. Sơ đồ khí hóa tầng sôi kiểu Winkler

đây là phương pháp khí hóa than dạng tầng sôi. Diện tích tiết diện cắt ngang của lò đến 25m2, chiều cao lò 22 mét, năng suất lò đạt đến 3000 m2 khí/ 1 m2. giờ.

Hiện nay người ta đã xây dựng tổ hợp lò đến 100.000 m3/ giờ.

Than được nghiền, sấy, nhưng không cần sàng. Than đem khí hóa có thể là than nâu, than đá, than cốc sản xuất từ than nâu hoặc bán cốc với độ tro có thể tới 40% và hàm lượng than bụi cao.

Than được đưa vào lò nhờ vít tải ở phần đáy lò 2. Tro của than phải có nhiệt độ nóng chảy cao hơn nhiệt độ của lò khí hóa và được thải ra ở đáy lò. Khí tổng hợp được lấy ra ở phía trên lò. Quá trình khí hóa được tiếp diễn đến phần trên của lò. Khí tổng hợp ra khỏi lò đi vào thiết bị 3 để thu hồi nhiệt và tách bụi than, sau đó tiếp tục chuyền sang thiết bị xyclon 5 để tách bụi và đi vào thiết bị ngưng tụ, làm lạnh 6, chuyển qua thiết bị 7 để loại các hạt nước.

Mức độ khí hóa than đạt đến 90%, hệ số tác dụng hữu ích 82%. Thành phần khí nhận được trong lò Winkler như sau (% thể tích):

CO . . . 30 - 50 (48,2)

H2 . . . 35 - 46 (35,2)

CO2 . . . 13 - 25 (13,8)

CH4 . . . 1 - 2 (1,8)

N2 . . . 0,5 - 1,5 (0,9)

(Các số liệu trong ngoặc là giá trị trung bình)

Nhiệt cháy của khí Qthấp = 12.300 Kjun/m3

Ưu điểm của phương pháp Winkler là điều kiện sản xuất không khắt khe, có thể dùng than có nhiều tro, có thể điều chỉnh linh hoạt khối lượng khí sản phẩm. Nhược điểm của phương pháp này là nhiệt độ của quá trình khí hóa không cao ở áp suất khí quyển, khi nâng cao thêm áp lực thì bụi bay ra theo khí tổng hợp, do vậy phải thực hiện thêm quá trình làm sạch khí.

2.3. Khí hóa than dạng dòng cuốn (than cám, than bụi đường kính 0 - 2mm)

Dưới đây nêu một phương pháp khí hóa than dạng dòng cuốn kiểu Koppers - Totzek:

Phương pháp này được trình bày trên hình 6. Theo phương pháp này thì nguyên liệu có thể là than hoặc nguyên liệu chứa cacbon thể rắn hoặc lỏng. Người ta khí hóa than bằng oxy và hơi nước ở áp suất khí quyển. Quy trình này đã có thời gian được coi như là phương pháp điển hình để khí hóa than dạng dòng cuốn (bụi). đến những năm 1970 trên thế giới đã có 37 lò khí hóa kiểu này được xây dựng.

Than nguyên liệu, có thể có độ tro < 40%, được nghiền mịn đến kích thước < 0,1mm, độ ẩm không quá 6 - 8% đối với than nâu, 1 - 2% với than đá. Sấy và nghiền được thực hiện cùng một công đoạn.

Lò khí hóa là thiết bị tròn nằm ngang (hình 6), phía trong được lót bằng vật liệu chịu nhiệt. Vòi phun để chuyển nhiên liệu, oxy, hơi nước (còn gọi là đầu khí hóa) được bố trí đối diện nhau.

Than bụi được chuyển vào bunke nạp liệu 1, 3 nhờ dòng khí nitơ, từ đó được vít soắn chuyến vào vòi phun cùng với oxy và hơi nước. Tỷ lệ giữa oxy, than bụi và hơi nước sao cho nhiệt lò cao hơn nhiệt độ chảy lỏng của tro, từ 1500 - 1600oC. Khí hóa trong điều kiện như thế đạt được mức chuyển hóa cacbon cao. Khí sản phẩm tạo thành có hàm lượng cacbon oxyt (CO) rất cao. Than khi vào lò trước hết tác dụng với oxy để tạo nhiệt độ cao cho các phản ứng khử khác. Hơi nước khi khí hóa cho 1m3 oxy là ~ 0,05kg đối với than nâu, và 0,5kg đối với than đá.

Hiện nay phương pháp khí hóa dạng dòng cuốn (bụi) kiểu Koppers - Totzek được dùng để sản xuất khí tổng hợp amiac. Phương pháp khí hóa ở nhiệt độ cao đạt hiệu suất nhận khí tổng hợp cao, do khi đó tất cả các chất hữu cơ của than chuyển hóa thành CO2, CO, H2, H2O. Do đó khi làm lạnh khí không cần có công đoạn tách các chất nhựa, dầu, benzen, phenol... Nhờ đó quá trình làm sạch khí nói chung đơn giản.

Lò khí hóa có trang bị vỏ áo để làm lạnh tường lò.

Quá trình khí hóa này tiêu thụ oxy là 0,39 - 0,45 m3/1m3 hỗn hợp CO + H2. Hiệu suất của quá trình khí hóa tính theo tỉ số của nhiệt cháy hỗn hợp khí sản phẩm CO + H2 cho nhiệt cháy của than là 72%.

Thành phần khí theo quá trình sản xuất khí dạng dòng cuốn (bụi) kiểu Koppers - Totzek:

CO . . . 57,2 (57,2)

H2 . . . 30,7

CO2 . . . 10,5

CH4 . . . 0,1

N2 . . . 1,2

H2S + COS . . . 0,3

Nhiệt cháy của khí Q = 11,2 Kjun/m3

Phương pháp khí hóa dạng dòng cuốn kiểu Koppers - Totzek có nhiều ưu điểm nhưng cũng còn phải cải tiến thêm để nâng cao cường độ quá trình khí hóa, do đó người ta đã cải tiến bằng cách khí hóa ở áp suất cao 20 - 30atm, tháo xỉ lỏng. Nhờ thế mà cường độ của quá trình khí hóa đạt đến 18900 m3 khí tổng hợp/ giờ.

Các phương pháp khí hóa dạng dòng cuốn của hãng TEXACO và SHELL theo hướng trên đã được mô tả ở phần sau.

Hiện tại các phương pháp khí hóa than dạng dòng cuốn, áp suất cao, nhiệt độ cao, gió dùng oxy và hơi nước, tháo xỉ lỏng được dùng nhiều trên thế giới để nhận khí tổng hợp.

2.4. Tóm tắt về ba phương pháp khí hóa than

Có thể hệ thống hóa các phương pháp khí hóa trên cơ sở các nguyên lý khác nhau. Ví dụ căn cứ vào trạng thái của nhiên liệu (than) trong lò phản ứng khí hóa thì người ta có thể phân chia phương pháp khí hóa than thành 3 dạng:

a- Khí hóa tầng cố định.

b- Khí hóa tầng sôi (lớp sôi...).

c- Khí hóa dạng dòng cuốn (bụi).

Ngoài ra còn có các hệ thống phân loại khác dựa trên cơ sở của các phương pháp cấp nhiệt khác nhau trong lò khí hóa. Trong trường hợp đó người ta chia thành phương pháp tự cấp nhiệt nghĩa là nhiệt cần thiết để cấp cho các phản ứng khử tạo khí sản phẩm bằng cách đốt một phần than với oxy của tác nhân khí. Và phương pháp cấp nhiệt từ ngoài, nghĩa là nhiệt cần cho quá trình khí hóa được chuyển từ ngoài đến nhờ chất tải nhiệt dạng rắn hay dạng khí. Ngoài ra ở một số nước khác (như Mỹ) người ta không căn cứ theo các khái niệm trên mà chia theo phương pháp đa bậc... mà các tài liệu của chúng ta ít nói đến.

Nguyên lý của các phương pháp khí hóa than đã được nói đến ở phần trên, ở đây chỉ tóm tắt một số ưu nhược điểm của ba phương pháp đó.

Trên hình 7a, ta thấy đồ thị phía trái mô tả đường cong nhiệt độ của lò khí hóa. Nhiệt độ cao nhất của lò là ở vùng oxy hóa (phần chấm dây). Phần chấm đen biểu thị than đưa vào, lúc mới đưa than vào than chưa có phản ứng gì nên khối lượng than ít thay đổi nhưng càng về phía dưới lò thì khối lượng than càng giảm dần, phần chấm đen càng thu hẹp lại. Sự mất mát than chủ yếu theo tro, thường là khoảng 5%. Tác nhân khí đưa vào lúc đầu rất nhiều nhưng sau khi vào lò giảm dần và chuyển thành khí tổng hợp.

Theo hình vẽ a, mô tả cụ thể các diễn biến xảy ra trong lò khí hóa cho thấy khi than mới cấp vào ở phía đỉnh lò đã chịu tác động của nhiệt độ cao, do vậy than bị mất ẩm và các tạp chất bị nhiệt phân thành các loại hyđrocacbon, dầu, nhựa, phenol... còn than thì chuyển thành bán cốc. Các khí và lỏng đó làm ô nhiễm sản phẩm khí (nếu khí dùng cho tổng hợp hóa học) nhưng lại tốt làm khí nhiên liệu. Như vậy nếu sản xuất khí dùng cho tổng hợp hóa học cần phải chọn loại than già, như antraxit Quảng Ninh có thành phần chất bốc ít nên không gây tạp nhiễm cho khí tổng hợp. Nếu dùng than có độ biến tính thấp như than mỡ, than non, than bùn thì khí sản phẩm bị tạp nhiễm, gây nhiều khó khăn cho quá trình làm sạch khí tổng hợp.

Hình 7b, mô tả các diễn biến xảy ra trong lò khí hóa tầng sôi. Ta thấy nhiệt độ trong lò đồng đều từ đỉnh lò xuống đến đáy lò. Nếu than được liên tục cấp vào lò khí hóa, nhờ có lớp sôi nên đảm bảo có sự truyền nhiệt tốt, đồng đều trong toàn bộ lò nên rất dễ dàng điều khiển nhiệt độ, cấu trúc lò đơn giản, vốn đầu tư thấp. Nhược điểm của phương pháp khí hóa tầng sôi là có một số hạt than dưới tác dụng chuyển động xoáy của tác nhân khí đưa vào chưa kịp phản ứng và bị cuốn theo gió ra ngoài lò, làm mất mát cacbon theo tro ở phía trên đỉnh lò. Theo phương pháp này lượng mất cacbon theo khí tổng hợp có thể đến 10 - 20%, mất mát theo tro xỉ khoảng 5%. Than dùng cho khí hóa tầng sôi thuận lợi nhất là than nâu hoặc than đá loại có khả năng phản ứng cao. Than bùn nói chung không nên dùng khí hóa mà chỉ để chế biến phân bón hoặc sản xuất than hoạt tính...

Hình 7c, mô tả quá trình khí hóa than dạng dòng cuốn (bụi). Theo phương pháp này thì trong quá trình khí hóa, than, tác nhân khí hóa và khí sản phẩm đi cùng một hướng.

Nhiên liệu cấp vào lò đồng hành với oxy và hơi nước do vậy ban đầu than phản ứng ngay với oxy tạo nhiệt độ cao. Nhờ có nhiệt độ cao mà các phản ứng thu nhiệt của quá trình khí hóa xảy ra (chủ yếu là phản ứng chuyển hóa cabon và hơi nước thành CO và hyđro). Cần phải giữ nhiệt độ ở mức cực đại, sao cho nhiên liệu cháy mạnh trong vài giây, tạo điều kiện cho các phản ứng tạo khí sản phẩm tiếp theo, đồng thời nhiệt độ đó cần phải lớn hơn nhiệt độ nóng chảy của tro xỉ để có thể tháo xỉ dạng lỏng.

Phương pháp khí hóa dạng dòng cuốn có nhiều ưu điểm hơn so với khí hóa tầng cố định:

1/ Than cám, than bụi có giá thành rẻ so với than cục.

2/ Có thể sử dụng nhiều loại than, kể cả than có tính kết dính cao.

3/ Sản phẩm khí không chứa sản phẩm phụ như (nhựa, dầu, phenol, axit béo...) nên không cần thiết phải làm tinh chế.

4/ Có thể thay thế than bằng các nhiên liệu hyđrocacbon lỏng hay khí.

Nếu khí hóa ở áp lực cao thì càng tăng được năng suất lò vì năng suất của lò khí hóa tăng lên tỷ lệ với tăng áp suất. Do nhiệt độ lò phản ứng cao nên phải làm lạnh tường phía trong của lò để khỏi bị quá nhiệt. Thường làm lạnh bằng vỏ áo nước hay ống nước xếp cạnh tường lò.

Trên hình 7c, ta thấy trên đồ thị phía trái, khi than, oxy và hơi nước mới được cấp vào chúng phản ứng với nhau mạnh và làm nhiệt độ lò phản ứng tăng cao, thường từ 1500 - 1600oC. Sau đó lên phía trên đỉnh của lò, nhiệt độ dần dần giảm xuống do xẩy ra các phản ứng khử tạo sản phẩm khí. Tỷ lệ than mất mát theo bụi trong dòng khí là 5%. Ngoài ra xỉ lỏng tháo ra ngoài được tạo thành hạt, có thể dùng cho công nghiệp xi măng...

Qua hình 7, ta thấy phương pháp khí hóa theo dạng dòng cuốn có nhiều ưu điểm, khí có thể dùng cho mục đích dân dụng hoặc cho tổng hợp hóa học. Phương pháp này được dùng nhiều ở Mỹ. Cấu tạo thiết bị hiện đã được cải tiến và có thể đáp ứng được nhu cầu sản xuất khí tổng hợp cho công nghiệp sản xuất amoniac và ure dùng cho nông nghiệp.

3. SẢN XUẤT KHÍ THAN KHÔ VÀ KHÍ THAN ƯỚT

3.1. Sản xuất sản phẩm khí than khô

Khí than khô được sản xuất bằng cách dùng không khí làm tác nhân khí hóa than theo quá trình thuận. Phản ứng đặc trưng chủ yếu là:

Trong khu vực cháy:

C + O2 = CO2 + 94.250 kcal/kmol

Nitơ của không khí không tham gia phản ứng.

Trong khu vực khử:

CO2 + C = 2CO 41,965 kcal/kmol

Do than dùng trong khí hóa ngoài C còn có chứa H, O, N, S, v.v... đồng thời khả năng khử CO2 thành CO không bao giờ thực hiện được hoàn toàn, vì vậy trong thành phần khí than ngoài CO, N2 còn có H2, CH4, H2S... và các sản phẩm của quá trình bán cốc hóa ở khu cực bán cốc.

- Thành phần của khí than khô:

Dưới đây là thành phần khí than khô đi từ than cốc và than nâu.

Than Thành phần khí, %V Nhiệt cháy, kcal/N.m3

CO H2 CH4 CO2 N2

Than cốc

Than nâu 32,2

29,0 0,5

4,0 -

2,0 1,5

5,0 66,8

60,0 996

1159

- Một số đặc điểm của quá trình khí hóa:

Đặc trưng lớn nhất của quá trình sản xuất khí than khô là nhiệt độ trong các khu vực đều cao, đặc biệt là trong khu vực cháy nhiệt độ có thể lên đến 1000 1700oC. Trong điều kiện như vậy tro xỉ đều bị chảy lỏng, các lớp lót trong lò bị ăn mòn rất mạnh vì xỉ lỏng và nóng có tác dụng rất mạnh với các vật liệu chịu lửa. Do vậy, vật liệu lót lò thường phải là các loại cao cấp, như gạch nhịu lửa manhêzit. Tháo xỉ ở dạng lỏng.

Khí than khô có nhiều nhược điểm, chủ yếu là khả năng sinh nhiệt thấp, tổng hàm lượng CO, H2 thấp. Tổn thất nhiệt trong quá trình sản xuất cao do nhiệt độ của sản phẩm khí ra khỏi lò khá cao (800 900oC), hiệu suất khí thấp. Trong lò khí hóa, nhiệt độ ở khu vực cháy rất cao nên vật liệu lót lò chóng bị hư hỏng, phải sửa chữa thường xuyên và phải sử dụng vật liệu đắt tiền. Tuy vậy cũng có một số ưu điểm. Do nhiệt độ lò rất cao nên cho phép tháo xỉ lỏng và do đó có thể dùng những loại nhiên liệu nhiều tro, nhất là tro có nhiệt độ chảy mềm thấp, để khí hóa. Có thể cho vào than các vật liệu có khả năng làm giảm nhiệt độ chảy lỏng của tro (như CaO).

Do nhiệt độ trong lò cao nên có cường độ khí hóa cao và vấn đề về tách tro, xỉ không bị hạn chế như ở các phương pháp khác.

- Lĩnh vực sử dụng của khí than khô:

Do thành phần khí than khô có hàm lượng CO và H2 thấp, nên giá trị sử dụng và giá trị kinh tế thấp. Trong trường hợp với khí có hàm lượng H2 thấp và CO cao hơn thì có thể ứng dụng để tổng hợp hóa học.

3.2. Sản xuất khí than ướt dùng hơi nước

3.2.1. Bản chất của quá trình

Khí than ướt sản xuất bằng cách dùng hơi nước để làm tác nhân khí hóa. Phản ứng tạo thành khí than ướt là phản ứng thu nhiệt:

C + H2O = CO + H2 31.690 kcal/kmol

C + 2H2O = CO2 + 2H2 21.420 kcal/kmol

Do phản ứng khí hóa bằng hơi nước là phản ứng thu nhiệt mạnh nên hơi nước đưa vào lò cần phải có nhiệt độ cao. để thực hiện điều đó, có thể sử dụng các biện pháp sau:

a) Phương pháp gián đoạn: Nung nóng các lớp than trong lò bằng cách đưa không khí vào lò trước để thực hiện phản ứng cháy, làm cho lớp than bị nóng đỏ lên, có nhiệt độ cao, sau đó mới đưa hơi nước vào để thực hiện phản ứng khí hóa.

Khi đưa không khí vào, trong lò xảy ra phản ứng cháy toả nhiệt mạnh:

C + O2 = CO2 + 94.250 kcal/kmol

2C + O2 = 2CO + 52.285 kcal/kmol

Lúc này nhiệt độ lò sẽ cao, nhiệt được giữ lại ở trong các lớp than của lò. Ngừng đưa không khí, đồng thời chuyển hơi nước vào lò lúc lò đang có nhiệt độ cao. Phản ứng khí hóa than với hơi nước sẽ xảy ra:

C + H2O H2 + CO - Q

Sản phẩm khí lúc này chứa chủ yếu CO và H2, đồng thời nhiệt được tích lũy từ trước sẽ bị tiêu hao dần làm cho nhiệt độ trong lò hạ xuống, tốc độ phân hủy hơi nước giảm dần. Lúc này phải đình chỉ việc đưa hơi nước vào lò và lại tiếp tục tiến hành đưa không khí vào lò để duy trì phản ứng cháy, toả nhiệt cung cấp nhiệt cho quá trình khí hóa tiếp theo. Các quá trình này phải tiến hành gián đoạn và lặp lại theo những chu kỳ nhất định với các tác nhân không khí - hơi nước - không khí, ...

b) Phương pháp liên tục: Không cần nung nóng các lớp than trong lò trước mà tiến hành đưa ngay hỗn hợp hơi nước và chất gia nhiệt dạng khí có nhiệt độ cao 1100 1150oC vào lò và nhờ nhiệt lượng của nó mà có được nhiệt lượng cần thiết cho phản ứng khí hóa thu nhiệt. Quá trình sản xuất theo phương pháp này tiến hành liên tục.

Trong số hai phương pháp trên, phương pháp sản xuất gián đoạn theo chu kỳ không khí - hơi nước - không khí được dùng phổ biến hơn cả. Các phương pháp sản xuất liên tục cho sản phẩm khí tốt nhưng áp dụng hạn chế vì phức tạp, đắt tiền và giá thành cao.

Cần chú ý là nếu tăng cao nhiệt độ của lớp than bằng cách tăng cường quá trình cháy khi thổi gió vào lò thì đồng thời với phản ứng oxy hóa tăng nhanh lại kèm theo phản ứng khử CO2 thành CO cũng tăng nhanh, kết quả là làm nhiệt độ của lớp than nguội đi và đồng thời cũng gây tổn thất cacbon. Hiệu suất tổng cộng của quá trình khí hóa đạt đến một giá trị cực đại chỉ trong những điều kiện nhiệt độ thích hợp nào đó chứ không phải nhiệt độ càng cao càng tốt.

Đặc trưng cho điều kiện nhiệt độ của lò là cường độ thổi không khí và hơi nước trên toàn bộ tiết diện ngang của lò. Trong các lò sản xuất khí than ướt gián đoạn, đường kính trong của lòng lò từ từ 3 đến 3,6 m, vận tốc không khí thổi vào hợp lý nhất khi khí hóa than antraxit thường là 0,7 0,8 m/s, khi dùng than cốc cao cấp thường là 1,5 m/s. Vận tốc hơi nước thường là 0,2 0,25 m/s, có khi tới 0,3 m/s.

Các phản ứng phân huỷ hơi nước là phản ứng thu nhiệt nên nhiệt độ của các lớp than trong lò ngày càng giảm đi và do đó mức độ phân huỷ hơi nước giảm xuống rất nhanh, phẩm chất khí ngày càng xấu đi. Sự thay đổi này có thể thấy rõ trong bảng dưới đây.

Sự biến đổi thành phần khí than ướt theo thời gian thổi gió lạnh

Các cấu tử Thành phần trong khí than ướt (%V) sau khi bắt đầu

thổi gió lạnh được:

2 phút 4 phút 6 phút

CO2 3,0 5,3 8,5

CO 45,6 39,5 34,2

H2 45,0 51,2 53

CH4 0,1 0,1 0,1

O2 0,4 0,3 0,1

N2 5,9 3,6 4,1

Để khắc phục sự dao động về thành phần khí sản phẩm, xu hướng chung là rút ngắn thời gian các pha đến mức có thể và thay đổi luân phiên giữa hai pha rất nhanh.

Mặt khác để sử dụng toàn bộ nhiệt tích trữ trong các lớp than của lò, người ta thường thổi gió lạnh vào theo kiểu: gió lạnh vào từ dưới lên rồi lại cho từ trên xuống. Tất cả các pha như vậy tạo thành một chu trình, mỗi chu trình bao gồm các pha như sau:

Pha 1: thổi không khí từ dưới lên với mục đích để tạo nhiệt trong các lớp than. Khí thoát ra có thành phần gần như không khí, sẽ được thải ra hoặc sử dụng vào mục đích khác.

Pha 2: thổi hơi nước từ dưới lên để đuổi các sản phẩm trong pha 1 còn lưu lại trong lò, ngăn ngừa ảnh hưởng làm bẩn hơi nước của pha sau. Thời gian cho pha này rất ngắn.

Pha 3: thổi hơi nước từ dưới lên để tạo sản phẩm khí than ướt. Sản phẩm được dẫn vào bể chứa khí để sử dụng.

Pha 4: thổi hơi nước từ trên xuống nhằm tạo thêm sản phẩm khí than ướt, tận dụng nhiệt còn tích lại trong các lớp trên của lò. Sản phẩm cũng được dẫn vào bể chứa để sử dụng.

Pha 5: thổi hơi nước từ dưới lên nhằm tạo thêm sản phẩm khí than ướt của pha trước, thu vào bể chứa và còn để tạo điều kiện an toàn cho pha sau. Sản phẩm cũng được dẫn vào bể chứa để sử dụng.

Pha 6: thổi không khí từ dưới lên để đẩy hết khí than ướt còn lưu lại phía trên của lò. Sản phẩm vét này cũng được đưa vào bể chứa để sử dụng.

Qua từng pha như vậy, thành phần khí sản phẩm cũng thay đổi liên tục (xem bảng dưới).

Sự thay đổi thành phần khí ở các pha.

Thành phần khí (% V) Pha 3 Pha 4 Pha 5

CO2 6,97 5,17 8,84

H2S 0,43 0,43 0,43

O2 0,20 0,20 0,20

CO 38,38 39,31 34,53

H2 49,31 50,39 50,31

CH4 0,64 0,54 0,70

N2 4,07 3,36 4,99

Việc thay đổi liên tục các pha này có thể được thực hiện bằng tay hoặc tự động. Khi điều khiển bằng tay chỉ cần 4 pha, bỏ pha 2 và pha 4. Tổng số thời gian cần thiết cho một chu trình khi điều khiển bằng tay có thể cần đến 9 12 phút, nếu điều khiển bằng phương pháp nửa tự động có thể cần 5 7 phút, còn khi điều khiển tự động chỉ cần 3 4 phút.

3.2.2. Ưu nhược điểm của quá trình khí hóa gián đoạn dùng hơi nước

Lò khí hóa than dùng gió hơi nước có hiệu suất khí hóa thực tế đạt 50 60%.

Như vậy nếu tính tổng số mất mát do than phải qua quá trình cháy (để cấp nhiệt cho phản ứng khử) theo xỉ và thất thoát ra môi trường xung quanh (khoảng 5%) thì cứ 100 kg nguyên liệu chỉ còn 50 60 kg than tham gia phản ứng C + H2O để sản xuất khí than ướt sản phẩm.

Đây chính là nhược điểm lớn nhất của phương pháp sản xuất khí than ướt theo phương pháp gián đoạn.

Ứng dụng của sản phẩm khí than ướt:

Khí than ướt chủ yếu để tổng hợp hóa học. Vì là nguyên liệu có nhiều H2 nên khí than ướt được dùng để tổng hợp NH3, hoặc làm nhiên liệu. để tiến hành tổng hợp NH3 phải loại bỏ CO theo phương pháp dùng nước hấp thu ở 20 atm.

Có thể loại trừ CO theo phản ứng chuyển hóa:

xúc tác

CO + H2O CO2 + H2 + Q

Cr2O3 + Fe2O3

Ngoài ra khí than ướt cũng là loại nhiên liệu khí cao cấp.

Nhược điểm của phương pháp là làm việc gián đoạn là hiệu suất thấp ( = 50 60%), nhiệt độ và thành phần khí thay đổi theo thời gian, dễ gây hỗn hợp nổ trong lò và đường ống.

Phương pháp tầng cố định sản xuất khí than ướt gián đoạn đòi hỏi chất lượng nguyên liệu cao cấp như than cốc, bán cốc hay antraxit có độ bền nhiệt cao, kích thước hạt lớn. Sở dĩ đòi hỏi nguyên liệu cao cấp như vậy vì nhiệt độ trong lò thay đổi rất đột ngột, từ pha nóng sang pha lạnh và ngược lại. Vì vậy nếu nguyên liệu không có độ bền nhiệt cao sẽ bị vỡ vụn dưới tác dụng của sự thay đổi đột ngột nhiệt độ. Ngoài ra phương pháp sản xuất khí than ướt gián đoạn cần tốc độ gió cao nên phải dùng than kích thước hạt lớn. Chính vì vậy mà hạt than với kích thước hạt nhỏ hơn 35 50 mm không thể dùng được.

Do nhược điểm trên nên giá thành của sản phẩm khí than ướt sản xuất theo phương pháp tầng cố định gián đoạn tương đối cao.

Tuy có những nhược điểm trên nhưng phương pháp này vẫn được sử dụng rất phổ biến trong công nghiệp, vì đây là phương pháp có dây chuyền sản xuất đơn giản, thiết bị rẻ tiền, dễ thiết kế thi công và vận hành không phức tạp. Ở nước ta sản phẩm khí than ướt được dùng để sản xuất phân bón tại Công ty Phân đạm và Hóa chất Hà Bắc.

Thí dụ về thành phần khí than ướt sản xuất theo phương pháp gián đoạn từ than antraxit.

Thành phần CO2 H2S CO H2 O2 N2 Qthấp , kcal/m3

%V 6,5 0,3 37 50 0,2 6 2490

3.3. Sản xuất sản phẩm khí than ướt dùng hơi nước và oxy

Đó là phương pháp sản xuất mà gió là hỗn hợp của oxy và hơi nước.

Sở dĩ trong công nghiệp đi đến phương pháp sản xuất này vì hai lý do:

- Nhiệt cháy của sản phẩm khí lẫn (chứa nhiều nitơ khi dùng không khí để khí hóa) không cao, 1200 1400 kcal/m3 và không đáp ứng được trong một số trường hợp cần nhiệt độ cao. Nếu dùng khí lẫn để đốt trong sinh hoạt thì không đạt yêu cầu kinh tế vì phải vận chuyển một lượng lớn nitơ theo đường ống. Trong trường hợp này dùng khí than ướt thì thể tích khí giảm đi nhiều.

- Nếu khí sản phẩm để tổng hợp hóa học mà không cần dùng nitơ thì không nên dùng khí lẫn vì việc loại bỏ nitơ ra khỏi hỗn hợp khí là một vấn đề rất khó khăn.

Các phản ứng chủ yếu xảy ra trong quá trình khí hóa với gió gồm hơi nước và oxy là:

C + O2 = 2CO + 52285 kcal/k mol C

C + H2O = CO + H2 31690 kcal/k mol C

Lượng oxy cần là 0,1 m3 O2 /kg C hoặc 0,38 kg O2/kg C

3.3.1. Phương pháp tháo xỉ rắn

Để sản xuất khí than ướt theo phương pháp này, người ta có thể dùng lò của phương pháp khí hóa tầng cố định như đã mô tả bên trên. Tác nhân khí hóa là hơi nước có pha thêm oxy kỹ thuật. Xỉ thải ra dưới dạng rắn.

Trong một số trường hợp do yêu cầu về thành phần hỗn hợp khí dùng cho công nghiệp và cũng có thể do tiết kiệm oxy kỹ thuật, người ta có thể pha trộn thêm không khí để điều chỉnh thành phần khí cũng như các yêu cầu sản xuất khác. Bảng dưới đây trình bày thí dụ về thành phần khí sản phẩm phụ thuộc vào nồng độ oxy cấp (dùng than cốc làm nguyên liệu).

Thành phần khí,

% thể tích Nồng độ oxy trong gió khô, %

20 30 50 70

CO2 6 13,2 15,4 17,4

CO 26 18,8 34,0 35,2

H2 13 23,9 31,7 37,5

CH4 0,5 0,5 0,5 0,5

N2 54,5 33,6 18,4 9,4

Qthấp 1160 1540 1900 2080

Bảng trên cho thấy khi tăng nồng độ oxy trong gió thì nồng độ CO2, H2 và CO trong khí sản phẩm tăng, nồng độ N2giảm, nhiệt cháy tăng. Do khống chế được tỷ lệ O2, N2, H2O trong gió nên có thể điều chỉnh được nhiệt độ lò khí hóa theo ý muốn. Phương pháp này cho phép dùng các loại than có nhiệt độ chảy mềm của tro khác nhau, đồng thời cho phép dùng cả các loại than có độ biến tính thấp, cường độ khí hóa tương đối cao. Sản phẩm khí than ướt sản xuất bằng phương pháp này có thể dùng để tổng hợp NH3, CH3OH, dùng để đốt các lò công nghiệp, hoặc để làm khí đốt dân dụng.

3.3.2. Phương pháp tháo xỉ lỏng

Đây cũng là phương pháp khí hóa thuộc phương pháp tầng cố định song xỉ được tháo ra dưới dạng lỏng. Gió cấp vào lò gồm hơi nước và oxy (hoặc hơi nước oxy + không khí).

Sơ đồ lò khí hóa tháo xỉ lỏng được trình bày trên hình 8. Gió cấp được đưa vào lò theo các lỗ ở chu vi đáy lò. đáy lò có lỗ tháo xỉ ra ngoài. Lỗ tháo xỉ lỏng không có ghi. Do gió có lẫn oxy nên nhiệt độ của quá trình khí hóa có thể rất cao, đạt tới 1600 1700oC.

Phương pháp tháo xỉ lỏng cho phép sử dụng các loại than có nhiệt độ nóng chảy của tro thấp và có hàm lượng tro cao. Phương pháp này cho phép sử dụng than có kích thước hạt nhỏ (d 5 mm) vì cường độ khí hóa rất lớn.

Dưới đây là bảng so sánh thành phần khí sản phẩm của hai phương pháp tháo xỉ lỏng và rắn, nguyên liệu là than đá bán cốc.

Thành phần khí, %V Tháo xỉ lỏng Tháo xỉ rắn

CO2 1 20,2

CO 66,2 32,8

H2 31,0 44,1

CH4 0,60 1,1

N2 1,20 1,8

Nhiệt cháy, kcal/m3 2350 22,4

Lượng O2, m3/kg than 0,219 0,219

Lượng H2O, kg/kg than 0,197 0,863

Qua bảng số liệu trên ta thấy tháo xỉ rắn phải dùng nhiều hơi nước hơn để hạn chế kết khối xỉ trong lò, vì thừa nhiều hơi nước nên tạo điều kiện tiến hành phản ứng CO + H2O = CO2 + H2 + Q . Vì vậy tháo xỉ rắn khí chứa nhiều CO2 , H2 hơn tháo xỉ lỏng. Lượng hơi nước dùng trong phương pháp tháo xỉ lỏng ít hơn phương pháp tháo xỉ rắn 4 lần, như vậy tiết kiệm được hơi nước.

3.3.3. Phương pháp dùng áp suất cao (p = 20 atm), tháo xỉ rắn

điều kiện kỹ thuật của phương pháp này là p = 20 atm, nhiệt độ lò phản ứng 900 1000oC, gió là oxy kỹ thuật + hơi nước, than để khí hóa có thể là than biến tính thấp.

Việc tăng áp suất lò phản ứng làm tăng cường độ khí hóa. Thí dụ dùng than nâu để khí hóa:

Áp suất 1 atm 20 atm

Cường độ khí hóa 200 250 kg/m2.giờ 1000 kg/m2.giờ

a) Ưu điểm của phương pháp:

Sản xuất dùng áp suất cao làm tăng cường độ khí hóa của lò lên 4 5 lần. Do phản ứng thực hiện ở nhiệt độ thấp (900 1000oC) nên không bị kết xỉ trong lò điều này cho phép dùng các loại than có nhiệt độ chảy mềm của tro thấp. Tuy dùng than chất lượng thấp nhưng có thể cho sản phẩm khí có nhiệt cháy cao từ 3200 4000 kcal/m3. Ở các nhà máy sản xuất khí theo phương pháp áp suất cao, lượng oxy dùng để khí hóa 1 kg than ít hơn dùng để khí hóa ở áp suất thường từ 2 3 lần.

b) Nhược điểm của phương pháp:

Thiết bị phải chịu được áp suất cao dẫn đến vốn đầu tư cao.

Trong phương pháp khí hóa ở áp suất cao với gió chứa oxy hơi nước và tháo xỉ rắn thì khí sản phẩm còn chứa nhiều CH4và các loại hydrocacbon khác. Nếu muốn sử dụng khí này làm nguyên liệu tổng hợp hóa học cần phải thêm công đoạn tinh chế, chủ yếu để giảm các loại hyđrocacbon.

Dưới đây là thí dụ về thành phần khí sản phẩm được sản xuất theo phương pháp áp suất cao dùng gió chứa hơi nước - oxy, than nâu làm nguyên liệu khí hóa:

Khí này thuận lợi dùng làm khí đốt cho công nghiệp và sinh hoạt.

3.3.4. Phương pháp khí hóa than dưới áp lực, tháo xỉ lỏng

đây là phương pháp khí hóa than dưới dạng bùn, áp suất cao 20 - 30 atm, tháo xỉ lỏng (công nghệ Texaco, Mỹ) .

Bản chất phương pháp: bụi than được trộn với nước theo tỷ lệ 40/60 (hoặc 60/40) trong lượng thành dạng bùn. Hỗn hợp bùn được đưa vào thiết bị bay hơi ở áp suất 20 - 30 atm, nhiệt độ tương ứng là 370 540oC. Hơi nước kéo theo bụi than vào lò khí hóa. Khí oxy kỹ thuật được đưa vào lò và quá trình khí hóa xảy ra. Xỉ tháo ra ở dạng lỏng, nhiệt độ lò 1600 1700oC.

Khí thu được có thành phần: CO2 = 10 25%; CO + H2 = 74 89%; CH4 1%

Tiêu hao oxy là 350 m3 cho 1000 m3 khí sản phẩm. Hệ số tác dụng hữu ích 80 90%. Cường độ khí hóa 4800 kg/m2.giờ.

Các phương pháp khí hóa than theo công nghệ Shell, Preflo... cũng là những phương pháp khí hóa dưới áp lực và tháo xỉ lỏng nhưng có khác phương pháp đã mô tả về một số điều kiện kỹ thuật công nghệ, đặc biệt là cách nạp than nguyên liệu. Trong các phương pháp này than nạp vào lò ở dạng bụi khô.

4. GIỚI THIỆU MỘT VÀI KIỂU LÒ KHÍ HÓA THAN CẢI TIẾN

Các loại lò khí hóa than luôn được cải tiến nhằm đáp ứng kịp thời yêu cầu phát triển công nghiệp.

Trước đây người ta có thể dùng các loại lò khí hóa hơi nước ghi quay để sản xuất khí than dùng trong công nghiệp tổng hợp hóa học. Theo công nghệ này liệu than phải dùng là than cục có chất lượng cao như than cốc hoặc than antraxit có cỡ hạt lớn (25 50 mm). Nhưng ngày nay nguồn nguyên liệu than như vậy trên thế giới ngày càng hiếm, do vậy cần phải tận dụng các loại than có phẩm chất thấp hơn: than cám, than bụi hoặc các loại than có hàm lượng tro cao (40 50%) làm nguyên liệu khí hóa để sản xuất khí tổng hợp. Người ta đã hướng đến các loại lò tháo xỉ lỏng, áp suất cao, tác nhân khí hóa là oxy + hơi nước. Những loại lò này cho năng suất cao và tận dụng được than chất lượng thấp.

Dưới đây là một vài kiểu lò điển hình được cải tiến (có thiết kế vỏ áo nước) để sản xuất khí than dùng cho công nghiệp năng lượng và công nghiệp tổng hợp hóa học đang áp dụng ở nhiều nơi trên thế giới.

Lò khí hóa có ghi quay (a, b) có cấu trúc đơn giản dùng để khí hóa các loại than cục antraxit, các loại than đã bán cốc hóa. Riêng kiểu lò (b) có thể khí hóa bụi than có tính kết dính do có bố trí thêm cánh khuấy làm lạnh bằng nước. Các kiểu lò này có đường kính đến 5 m, chiều cao lớp than 1,3 1,8 m, sản xuất liên tục; gió gồm hơi nước + không khí, có thể được tăng cường bằng oxy.

Để sản xuất sản phẩm khí than ướt, người ta cho lò làm việc theo từng chu kỳ. Lúc đầu cho không khí qua lò để đốt cháy than, tạo nhiệt và hình thành lớp than nóng đỏ, sau đó chuyển hơi nước qua để nhận khí than ướt. Khí than ướt có thể chứa đến 40% CO và 50% H2. Kiểu lò (a) phải dùng loại than có độ bền nhiệt cao, kích thước hạt lớn 25 30 mm. Kiểu lò này không thể khí hóa loại than cám hoặc than bụi.

Kiểu lò (b) có ghi quay và cánh khuấy, có thể khí hóa loại than có tính kết dính. đó là một loại lò cải tiến của hãng Kellog. Kiểu lò này có thể dùng để sản xuất khí tổng hợp khi khí hóa than với gió là oxy + hơi nước. Kiểu lò này tương tự như kiểu lò của hãng Wellmann - Galusha. đường kính lò có thể đến 3 m.

Kiểu lò (c) không có ghi, tháo xỉ lỏng. Lò có dáng hình trụ thẳng đứng, phía dưới hình côn và phần cuối cùng thẳng đứng để chứa xỉ lỏng. Phần đỉnh lò có xây gạch lót, phần hình côn có vỏ áo nước. Phía ngoài vỏ lò có thể làm lạnh bằng cách tưới nước. Tác nhân gió gồm hỗn hợp hơi nước với oxy hay không khí đã sấy nóng. Các tác nhân khí được trộn đều qua vòi phun bố trí đồng đều, phun lên bề mặt xỉ. Xỉ lỏng được thoát ra ngoài qua lỗ tháo xỉ. Lò này có thể khí hóa than cục và than cốc, sử dụng gió oxy + hơi nước, năng suất lò có thể đạt đến 15.000 m3/giờ. Khí sản phẩm có thể dùng để tổng hợp hóa học. Tiêu hao 0,25 m3 oxy và 0,3 kg hơi nước trên 1m3 khí sản phẩm.

* Kiểu lò dùng than dạng bụi khô, hoạt động ở áp suất cao (lò khí hóa dòng cuốn - Công nghệ Shell, Preflo, GSP).

Lò phản ứng áp suất cao, gió là oxy + hơi nước, tháo xỉ lỏng, than nạp dạng bụi khô.

- Ưu điểm: Lò này là có thể khí hóa những loại than biến tính các dạng (từ biến tính thấp đến cao), antraxit, than cốc, than bụi. Các loại than này có thể có hàm lượng tro cao (đến 30 35%). Hiệu suất chuyển hóa khí cao, dễ dàng điều chỉnh thành phần khí để phù hợp yêu cầu.

Lò dùng nước làm nguội vỏ. Vỏ trong, ngoài bằng thép chịu nhiệt và chịu áp suất. Tro xỉ chảy trên thành thép tạo thành một lớp màng bảo vệ cho thép khỏi bị ăn mòn nên lò không cần lót gạch chịu lửa bên trong. Tuổi thọ cao.

- Nhược điểm: Vốn đầu tư lớn.

5. HIỆN TRẠNG SỬ DỤNG CÔNG NGHỆ KHÍ HÓA THAN TRÊN THẾ GIỚI

5.1. Công nghệ khí hóa than kiểu tầng cố định:

Đây là công nghệ khí hóa than điển hình của các hãng Lurgi và Bristish Gas/Lurgi (BGL). Công nghệ này sử dụng lò khí hóa đáy khô hay kiểu ghi quay Lurgi và áp suất đang được áp rụng rộng khắp toàn cầu. Hiện có tới 90% lượng than được khí hóa trên thế giới được thực hiện theo kiểu lò này. Nhiều nước như Ấn độ, Nam Phi, Mỹ, Trung Quốc, v.v... đang áp dụng công nghệ này để sản xuất phân bón.

Riêng Ấn độ là nơi có nguồn than hàm lượng tro Ak cao rất phù hợp với công nghệ của hãng Lurgi - hãng làm ăn lâu đời tại Ấn độ. Trụ sở của Lurgi đặt tại Frankfurt - đức (cho tới năm 2000, hãng này đã tổ chức kỷ niệm 35 năm làm việc với Ấn độ với số nhân viên lên tới 4.000 người). Hiện nay, có hơn 40 nhà máy sử dụng công nghệ khí hóa than Lurgi đang hoạt động tại Ấn độ, cung cấp khí tổng hợp phục vụ chương trình điện - đạm - Hóa chất của nước này. Riêng loại lò của hãng British Gas/ Lurgi (BGL), lò khí hóa tầng cố định có ghi quay hoạt động theo cơ chế ngược dòng nguyên liệu và gió không khí (hoặc oxy), có thể sử dụng các loại than có độ tro cao (30%). Than cám, than đóng bánh có độ tro khác nhau, thành phần hóa học khác nhau cũng có thể sử dụng ở kiểu lò BGL này.

5.2. Công nghệ khí hóa than kiểu tầng sôi ở nhiệt độ cao Winkler (HTW)

Theo công nghệ này than được khí hóa ở lò áp suất 13 Bar, nguyên lý của công nghệ này là sử dụng lò kiểu thùng khuấy, tác nhân khí hóa là ôxy hoặc không khí. Than được chuyển hóa gần như hoàn toàn thành CO, năng suất của lò khí hóa này có thể đạt 720 tấn than/ngày.

5.3. Công nghệ khí hóa than kiểu dòng cuốn

Khí hóa than dòng cuốn tương tự như khí hóa than tầng sôi ở nhiệt độ cao. Theo công nghệ này người ta phải tăng áp ở cửa vào lò dòng cuốn. Trong quá trình khí hóa áp suất tăng lên.

Hiện có 5 dạng công nghệ khí hóa than kiểu dòng cuốn đang được sử dụng rộng rãi, đó là công nghệ của các hãng DOW, TEXACO, GSP, PREFLO, SHELL. Mỗi công nghệ có các đặc trưng và yêu cầu riêng về nguyên liệu và các chế độ vận hành. Phương pháp nạp liệu kiểu vữa than trong công nghệ của DOW - TEXACO với sự xoay chiều của dòng vữa khác nhau (công nghệ DOW vữa được phun từ dưới lên còn công nghệ TEXACO vữa phun từ trên xuống). Công nghệ mà 3 hãng còn lại (GSP, PREFLO, SHELL) áp dụng là dùng nguyên liệu bột than nghiền khô và các chiều của dòng than cấp vào cũng khác nhau (công nghệ PREFLO và SHELL dòng nguyên liệu đi từ dưới lên còn GSP nguyên liệu đi từ trên xuống.

Hiện TEXACO là hãng có phạm vi ứng dụng nhiều nhất (hình 12) và đang có tới 4 khu vực hoạt động tại Mỹ, đức, Nhật và Nam Phi, công suất mỗi nhà máy cỡ 1000 tấn than/ ngày trên cơ sở sử dụng công nghệ làm lạnh khí tổng hợp thu được bằng khí. Trong 5 năm qua, TEXACO chiếm tới 75% thị phần toàn cầu.

5.4 Tình hình ứng dụng các kiểu lò khí hóa than ở một số hãng

5.5 Công nghệ CCGI (cycle combined gasification integrated - chu trình tích hợp khí hóa liên hoàn) áp dụng cho nhà máy điện - đạm

Ngày nay dù công nghệ chế tạo khí tổng hợp đi từ khí thiên nhiên và khí đồng hành đang phát triển, song do giá dầu, khí tăng lên trong thập niên 80 - 90 nên nhiều nước công nghiệp trên thế giới đã chú ý hoàn thiện công nghệ sản xuất khí tổng hợp từ than. Công nghệ CCGI kết hợp sản xuất khí tổng hợp phục vụ ngành hóa chất lẫn phát điện là một công nghệ tiên tiến, đảm bảo môi trường đang hết sức được quan tâm ở nhiều nước.

Nhà máy sử dụng công nghệ CCGI có thể đạt được hiệu suất sử dụng than trên 45%, khử tới hơn 99% SO2 và có lượng NOx phát tán thấp, dưới 50ppm.

Mỹ là nước đi đầu trong việc thực hiện các dự án CCGI, còn khu vực châu âu và Canađa hiện cũng đã bắt tay thực hiện.

Hầu hết các dự án về CCGI sử dụng lò khí hóa dòng cuốn (sử dụng công nghệ của Texaco, Dow, Shell). Tuy nhiên trong chương trình công nghệ than sạch, Bộ Năng lượng Mỹ đã lựa chọn hai dự án: một sử dụng công nghệ cuả hãng Kellog và một sử dụng công nghệ U - gas phù hợp với than có độ tro cao (giống như loại than ở Ấn độ và Trung Quốc). Công nghệ khí hóa than sử dụng lò tầng sôi đang được đưa vào ứng dụng tại Châu âu. Vào những năm cuối 1990. tại Italia đã có ba nhà máy áp dụng CCGI sử dụng than cốc dầu mỏ làm nguyên liệu đã đi vào hoạt động.

Về mặt kinh tế, điện sản sinh ra từ loại nhà máy sử dụng công nghệ này có giá cao hơn, song lại giảm được ô nhiễm môi trường đến mức tối thiểu và kết hợp sản xuất các hóa loại hóa chất khác, kể cả phân đạm urê.

Lò khí hóa dòng cuốn phù hợp với độ tro thấp của than nguyên liệu ứng dụng trong công nghệ CCGI, còn lò khí hóa tầng sôi phù hợp với độ tro trong than cao.

6. KHÍ HÓA THAN Ở CÁC NƯỚC

6.1. Áp dụng công nghệ khí hóa than trong sản xuất amoniăc

Hiện nay phần lớn sản lượng amoniăc và urê trên thế giới được sản xuất từ nguyên liệu khí thiên nhiên. Về mặt lý thuyết, mọi nguyên liệu hydrocacbon đều có thể sử dụng được, với điều kiện chúng có thể được oxi hóa thành khí tổng hợp (CO + H2). Ví dụ, do thiếu khí thiên nhiên Ấn độ đã sử dụng nhiều naphtha để chế tạo khí tổng hợp. Tuy nhiên, vì giá khí thiên nhiên (kể cả naphtha) tăng mạnh, nên ngày nay người ta càng quan tâm đến việc đi tìm nguồn nguyên liệu thay thế khác để sản xuất amoniăc.

Theo con số thống kê, phân bổ công suất amoniăc trên thế giới theo dạng nguyên liệu đầu vào hiện tại như sau:

- Khí thiên nhiên: 71,1 %

- Naphtha, LPG, khí thu hồi từ lọc dầu: 5,6 %

- Dầu nhiên liệu, các bã lỏng: 3,7 %

- Than cốc, than, khí lò cốc: 19,0 %

- Các nguyên liệu khác: 0,6 %

Hiện có 3 quy trình chính để sản xuất khí tổng hợp phục vụ sản xuất amoniăc (với tỷ lệ hàm lượng yêu cầu là H2 : N2 = 1 : 3), đó là:

- Reforming khí thiên nhiên hoặc hydrocacbon nhẹ bằng hơi nước.

- Oxy hóa các hydrocacbon nặng.

- Oxy hóa than (bằng các quá trình khí hóa).

Do than ở dạng rắn đòi hỏi phải được xử lý nhiều trước khi có thể sử dụng như nguyên liệu cho quá trình khí hóa nên thường phải đầu tư thêm một nhà máy riêng để cung cấp oxy và tất cả những yếu tố đó có thể làm tăng mạnh chi phí của dây chuyền sản xuất. Người ta tính rằng giá thành một nhà máy amoniăc đi từ than có thể cao gấp 3 - 4 lần nhà máy đi từ khí thiên nhiên với cùng sản lượng amoniăc. Chi phí vận hành, bảo dưỡng nói chung cũng cao hơn và tiêu thụ năng lượng cho một tấn sản phẩm cũng lớn hơn.

6.2. Khí hóa than ở Trung Quốc

Trung Quốc là nước có mức tiêu thụ than chiếm 1/3 tổng lượng than toàn cầu và than tham gia vào hơn 70% nguồn năng lượng của quốc gia này. Ngay cả khi có sự phát triển nguồn năng lượng sạch hơn khác thì Trung Quốc vẫn sẽ là nước ngày càng tăng mức tiêu thụ than, đặc biệt vào các lĩnh vực sản xuất hóa chất và điện năng. Vấn đề mà Trung Quốc đang quan tâm là sử dụng than có hiệu quả hơn và ít tác hại môi trường hơn.

Cho đến những năm 90 của thế kỷ trước tổng lượng NH3 lỏng sản xuất tại Trung Quốc vào khoảng 21,289 triệu tấn. Trước đó, trong những năm 1970 - 1980, Trung Quốc đã xây dựng 16 nhà máy sản xuất NH3, mỗi nhà máy có công suất 1000 tấn NH¬3/ ngày. Trong số các nhà máy đó có 4 nhà máy đi từ than do Công ty Lurgi thiết kế với công suất 900 tấn NH3/ ngày, sản phẩm thu được là DAP, đặt tại Lucheng, Shanxi.

Hiện nay các nhà máy sản xuất NH3 đi từ than điển hình ở Trung Quốc là Hóa chất Ngô Kinh, Liễu Hóa, Hà Trì, An Hóa, Lỗ Nam, Thạch Gia Trang,v.v... đa số các nhà máy này vẫn sử dụng các lò khí hóa kiểu cũ (LURGI) với kích cỡ 2.745,3.000 và 3.600 để khí hóa than. Trong số các nhà máy này có một số nhà máy đang sử dụng lò khí hóa than theo công nghệ TEXACO, như là các nhà máy ở Lỗ Nam, Ngô Kinh, v.v...

Trong vài năm gần đây, Công ty Shell Global Solution và Sinopec của Trung Quốc đã tiến hành một số dự án liên doanh, 50 - 50, sử dụng công nghệ khí hóa than theo công nghệ SHELL để sản xuất phân bón. Nhà máy SINOPEC/ SHELL công suất than 2000 tấn/ ngày đặt tại Dongting - Hunan, cách Đông Nam Thượng Hải 900km. Nhà máy sẽ sử dụng nguyên liệu than thay thế cho Naphtha để sản xuất khí tổng hợp phục vụ ngành sản xuất phân bón. Vào năm 2004 nhà máy trị giá 140 triệu USD này sẽ đi vào vận hành.

SINOPEC và SHELL cũng sẽ cho vận hành hai nhà máy sản xuất phân bón từ than tương tự đặt tại Hồ Bắc (công suất 2000 tấn than/ ngày) và An Huy (1500 tấn than/ ngày), dự kiến vận hành vào năm 2005. Công ty SHELL còn cung cấp licent công nghệ khí hóa than cho một số nhà máy khác nữa ở Trung Quốc, như nhà máy ở Yingcheng công suất 900 tấn than/ ngày và ở Lan Châu công suất 1200 tấn/ ngày để sản xuất phân bón. Một liên doanh SINOPEC và SHELL nữa trị giá 136 triệu USD tại Yueyang đang được xây dựng có công suất 2000 tấn than/ ngày.

Các nhà máy sản xuất đạm từ than ở Trung Quốc sẽ giảm được chi phí đáng kể sau khi chuyển sử dụng nguồn nguyên liệu đắt tiền naphtha sang nguyên liệu than khai thác tại các địa phương. Công nghệ tiên tiến hiện nay cũng giúp Trung Quốc giảm phụ thuộc vào nhập khẩu các loại than đắt tiền.

Trung Quốc hiện rất đang quan tâm tới Công nghệ CCGI - sản xuất điện - đạm của SHELL. Các nhà máy điện dự kiến đưa vào vận hành năm 2007 - 2008 ở Trung Quốc sử dụng công nghệ của SHELL gồm có:

- Nhà máy CCGI Yantai công suất 3000 tấn than/ ngày tại Yantai.

- Nhà máy sử dụng than cốc + than cám dự kiến sản xuất điện, sẽ hoạt động vào năm 2008.

đài Loan cũng dự định cho vận hành nhà máy điện trên cơ sở khí hóa than theo Công nghệ SHELL đặt tại Changbin, sử dụng 2000 tấn than/ ngày, cho công suất 250 MW vào năm 2007.

Nói tóm lại, Trung Quốc là nước hiện có nhiều nhà máy sản xuất phân bón từ than (có khoảng 60 nhà máy đạm từ than cỡ nhỏ dùng lò 2.000, sử dụng than cục khí hóa, sản xuất NH3, NH4NO3 và khoảng 40 nhà máy cỡ trung bình, sử dụng loại lò 3.000 - 6.000, tổng công suất 100.000 tấn NH3/ ngày).

Trung Quốc hiện đã hiện đại hóa (tự động hóa) công nghệ sản xuất NH3 từ khâu khí hóa than đến tổng hợp NH3, điển hình là các nhà máy ở Ngô Kinh, An Hóa, v.v... điều quan trọng để tự động hóa là nguồn cung cấp than phải ổn định về chất lượng, thiết bị sử dụng phải có độ tin cậy cao, hệ thống điều khiển phải có độ chính xác lớn, bền và mặt khác trong điều hành phải tuân thủ nghiêm ngặt quy trình thao tác.

6.3. Khí hóa than ở Nam Phi

Nam Phi có những trữ lượng than lớn, từ loại than antraxit chất lượng rất cao đến loại than bitum chất lượng thấp (hàm lượng tro cao). Than bitum này được sử dụng như nguồn cung cấp nhiệt năng cho các nhà máy nhiệt điện và cung cấp cacbon cho các nhà máy hóa chất. Sản lượng amoniăc hiện nay của Nam Phi đạt 627.000 tấn/năm, chủ yếu dựa trên công nghệ khí hóa than.

6.4. Khí hóa than ở Ấn độ

Khả năng sẵn có để khai thác sử dụng là yếu tố cơ bản chi phối việc lựa chọn nguyên liệu cho ngành sản xuất phân bón của Ấn độ. Xu hướng nguyên liệu tại đây đã dịch chuyển từ nguyên liệu rắn (than) và khí lò cốc trong thập niên 1960 sang nguyên liệu lỏng (naphtha và dầu nhiên liệu) trong thập niên 1970, rồi đến khí thiên nhiên vào thập niên 1980. Nói chung, trong những năm qua các công ty Ấn độ thường ưu tiên sử dụng khí thiên nhiên hoặc naphtha, còn các cơ sở phân bón sử dụng nguyên liệu than dần dần bị đóng cửa. Nhưng có những thời gian nguồn cung khí thiên nhiên rất eo hẹp do bị cạnh tranh bởi nhu cầu từ các nhà máy phát điện. Lượng khí thiên nhiên cần cho một nhà máy sản xuất urê công suất 2200 tấn /ngày tương đương lượng khí cần cho một nhà máy nhiệt điện 250 MW. Ấn độ đã cố gắng giải quyết vấn đề nguyên liệu bằng nhiều cách khác nhau, từ nhập khẩu khí thiên nhiên hóa lỏng (LNG) đến xây dựng các hệ thống đường ống vận chuyển quy mô lớn. Người ta cho rằng việc sử dụng những trữ lượng than lớn của Ấn độ cho sản xuất amoniăc và urê có thể sẽ góp phần giải quyết bài toán này.

6.5. Khí hóa than ở Mỹ

Hiện nay than chiếm khoảng 52% nguồn nhiên liệu cho các nhà máy điện của Mỹ. Nhưng dự báo tỷ lệ này sẽ giảm dần trong 20 năm tới, xuống còn khoảng 45%. Cũng như ở Ấn độ, việc sử dụng ngày càng nhiều khí thiên nhiên cho mục đích phát điện ở Mỹ đã đẩy giá khí lên cao, khiến cho ngành công nghiệp hóa chất không muốn tiếp tục trông cậy vào nguồn nguyên liệu này nữa. Trong thập niên 1990, nhiều nhà máy sản xuất amoniăc và urê theo công nghệ khí hóa than ở Mỹ đã chết yểu, kể cả nhà máy COGA Industries tại Ilinois, là nhà máy sử dụng than có hàm lượng lưu huỳnh cao để sản xuất 900.000 tấn urê/năm. Vào thời điểm đó, chỉ còn duy nhất một nhà máy vận hành theo công nghệ khí hóa than, đó là một nhà máy tại Dakota.

Nhưng đến năm 2000, khi giá khí thiên nhiên lên đến đỉnh cao, người ta đã trở lại những kế hoạch xây dựng các nhà máy amoniăc theo công nghệ khí hóa than. đồng thời, các quy định mới về phát tán khí thải đã tạo ra động lực mới cho công nghệ này, vì than khí hóa được coi như nguồn năng lượng tương đối sạch. Năm 2001, Công ty Farmland Industries đã bắt đầu xây dựng nhà máy khí hóa than gần cơ sở sản xuất amoniăc của mình tại Enid, Oklahoma. Các nhà sản xuất khác cũng cân nhắc đến việc làm theo công ty này.

Chính phủ Mỹ đang khuyến khích áp dụng công nghệ khí hóa than như một phương pháp giảm thiểu mức độ ô nhiễm môi trường của các nhà máy nhiệt điện đốt than. Chính phủ nước này đã phân bổ 2 tỷ USD cho chương trình nghiên cứu gọi là "Công nghệ than sạch". đó là sự phát triển có thể mở đường cho sự xuất hiện các nhà máy tổng hợp, vừa sản xuất điện vừa sản xuất các hóa chất đi từ khí tổng hợp như amoniăc và metanol. động lực này là một hiện tượng rất đáng quan tâm, vì cho đến nay trên thế giới người ta vẫn coi sản xuất amoniăc đi từ than là một công nghệ cũ và không hiệu quả, đó cũng là lý do vì sao các nước không phát triển mạnh công nghệ này. Nhưng các động lực mới từ Mỹ có thể sẽ tạo ra bước đột phá quan trọng trên toàn thế giới cho sản xuất amoniăc đi từ nguyên liệu than.

7. CÔNG NGHỆ KHÍ HÓA THAN CỦA SHELL VÀ TEXACO

7.1. Công nghệ Shell:

Là công nghệ dựa trên thiết kế tạo xỉ nhiệt độ cao, áp suất dòng cao, dòng cuốn và nạp than khô.

Công nghệ này có thể sử dụng nhiều loại than khác nhau, từ than bitum tới than linhit. Công nghệ này đảm bảo về mặt môi trường và sản xuất ra khí sản phẩm có độ thuần trung bình và cao làm nhiên liệu sản xuất điện năng. Công nghệ và thiết bị khí hóa than loại này có thể đưa vào ứng dụng rộng rãi trong các ngành công nghiệp kể cả công nghiệp lọc dầu và hóa dầu.

Than qua nghiền và nạp vào một máy nghiền phễu. Khi than được nghiền thì đồng thời nó cũng được sấy khô, than đã nghiền và sấy khô xong sẽ được đưa sang bộ phận khí hóa qua hệ thống băng tải.

Ôxy cần cho bước khí hóa (nồng độ 95%) sẽ do phân xưởng phân ly không khí cung cấp. độ tinh khiết của oxy được sử dụng dựa vào yêu cầu của từng dự án. Nitơ của phân xưởng phân ly không khí nói trên sẽ được nén và cung cấp dưới dạng N2thấp và cao áp để dùng ngay cho phân xưởng khí hóa và các công đoạn khác.

Than nghiền, oxy (và nếu cần thì cả hơi nước) sẽ được nạp vào lò khí hóa qua 2 vòi đối xứng nhau.

Lò khí hóa gồm một vỏ chịu áp suất bên ngoài và phần bên trong, là buồng khí hóa, được bọc lót màng nước làm lạnh. Nhiệt độ thành lò khí hóa bên trong được điều chỉnh bằng nước tuần hoàn qua vách màng để sinh ra hơi bão hòa, vách màng bao bọc vùng khí hóa, có hai lối thoát ra ngoài. Một lối ở dưới đáy lò được dùng để tháo xỉ, còn lối kia cho phép khí khô nóng và tro bay thoát ra ngoài từ trên đỉnh lò.

Hầu hết chất khoáng có trong than nạp sẽ ra khỏi vùng khí hóa dưới dạng xỉ nóng chảy. Dòng xỉ lỏng tự chảy xuống qua màng vách vào ngăn chứa đầy nước ở đáy lò khí hóa, đảm bảo an toàn cho nhiệt độ cao của lò (trên 1500oC). Hiệu quả chuyển hóa cacbon cao (trên 99%), nhiệt độ cao sẽ ngăn cản sự có mặt của các chất hữu cơ trong khí tổng hợp thô thu được (ngoài metan). Lớp bọc lót ngăn tác động của xỉ nóng chảy, làm giảm tối thiểu tổn thất nhiệt cho lò và làm tăng hiệu suất hoạt động của lò trong khi đó lại hạ thấp mức CO2 trong khí sản phẩm sinh ra.

Người ta có thể bổ sung thêm vào than nạp các chất trợ dung để điều chỉnh nhiệt độ nóng chảy của dòng xỉ trong lò phù hợp với nhiệt độ thao tác. Vì xỉ lỏng được tiếp xúc với bể nước, nên sẽ bị đông cứng lại và tạo ra các hạt như thủy tinh. Các hạt xỉ này rơi vào bình góp đặt ở đáy bể xỉ và được chuyển sang phễu thải. Số lượng tro bay có chứa trong khí thô thu được khi rời khỏi thiết bị làm lạnh khí tổng hợp sẽ đưọc khử hết khỏi khí bằng xyclon. Tro bay thu hồi có thể được tuần hoàn trở lại lò khí hóa qua hệ thống nạp than. Khí tổng hợp sau đó đi đến hệ thống rửa, ở đây các hạt rắn còn lại và các tạp chất hòa tan trong nước được loại hết và sau đó khí đi tới hệ thống xử lý.

* Ưu điểm công nghệ SHELL:

- Sử dụng nguyên liệu than có hàm lượng tro cao và nhiệt độ nóng chảy của tro cao.

- Thiết bị khí hóa kiểu thành màng bao (không sử dụng vật liệu chịu lửa) có tuổi thọ rất cao ( > 25 năm).

- Thiết bị làm lạnh khí tổng hợp gọn nhẹ.

- Vòi đốt than bền (tuổi thọ > 2 năm)

- Tro nhẹ được loại dưới dạng khô (thiết bị lọc tách tro nhẹ).

- Xử lý nước đơn giản.

* Nhược điểm:

- đầu tư cao.

- Lượng H2 thu được thấp hơn so với các công nghệ khác.

7.2. Công nghệ TEXACO

Trong bất kỳ công nghệ khí hóa dưới áp suất cao nào, yếu tố quan trọng chủ yếu là nạp đúng tỷ lệ nguyên liệu vào lò. Trong công nghệ khí hóa than TEXACO cần tạo một hỗn hợp vữa bơm được dễ dàng đưa vào lò phản ứng. Công nghệ TEXACO là công nghệ vận hành đơn giản và đã trải qua thực tế.

Các bước của công nghệ khí hóa than TEXACO như sau:

- Than được nghiền mịn với nước đến cỡ hạt 0,1mm trong máy nghiền nước, tránh tạp bẩn (vữa than được trộn đều trong thiết bị trộn dòng, hàm lượng than 70%) và sau đó nạp vào lò khí hóa bằng các bơm cao áp; oxy được đưa vào lò đốt. Do một phần than bị đốt cháy nên nhiệt độ lò đạt được trên 1300oC. Tại nhiệt độ cao quá trình khí hóa xảy ra với tốc độ nhanh (theo công nghệ dòng cuốn) và thời gian lưu chỉ trong vài giây. Vì nhiệt độ cao hơn nhiệt độ nóng chảy của tro nên tro cũng thành dạng lỏng. Khí sản phẩm sau khi rời khỏi lò khí hóa sẽ được xử lý theo nhiều cách khác nhau.

- Làm lạnh khí: đầu tiên khí lò nóng được làm lạnh trực tiếp bằng cách cho tiếp xúc với nước trong một thiết bị đặt ở dưới đáy lò khí hóa. Kiểu làm lạnh trực tiếp này thường được gọi là "phơi". Trong quá trình làm lạnh, khí trở thành bão hòa hơi nước. Xỉ nóng chảy có chứa khí được tạo thành cục trong bể nước và được loại qua phễu tro. Sau khi tách các tạp chất còn lại khí được dẫn đến thiết bị chuyển hóa CO.

- Thu hồi nước thải: để sử dụng năng lượng có hiệu quả cần thu hồi nhiệt từ nước làm lạnh. Người ta đã phát triển thành công hệ thống thu hồi nhiệt thừa và đã qua thử nghiệm tại nhà máy ở Oberhansen (Đức).

Công nghệ khí hóa than cám, thải xỉ lỏng, đã được Công ty TEXACO áp dụng từ hơn 30 năm qua.

Năm 1978 lần đầu tiên Tây đức đã xây dựng lò thực nghiệm 150 tấn/ ngày sản xuất khí tổng hợp từ than mỡ.

Năm 1984, Nhật Bản đã xây dựng 3 lò khí hóa than công suất 500 tấn than/ ngày để tạo khí tổng hợp và tiếp tục sản xuất NH3 bằng than nhập khẩu của Trung Quốc, Canađa, ôxtrâylia và Nam Phi. Áp suất khi cho phản ứng khí hóa là 4MPa. Với than của ôxtrâylia, thành phần sản phẩm khí là H2 - 35,7%, CO - 41,8%, CO2 - 20,6%, N2 - 0,5%, H2S - 1,4%, CH4 - 50ppm. Hiệu suất chuyển hóa đạt 98,5 - 99,5%. Gạch chịu lửa trong lò khí hóa sử dụng liên tục hai năm mới phải thay một lần.

Năm 1984, một nhà máy ở Mỹ đã sử dụng 7 lò, công suất mỗi lò 150 tấn than/ ngày, sản xuất khí đốt để chạy tuabin khí. Nhiệt độ khí hóa than ở đây là 1204 - 1538oC, áp suất khí hóa 4MPa, sản xuất có hiệu quả tốt.

* Ưu điểm công nghệ của TEXACO như sau:

- Nhà máy đơn giản.

- Nước có thể được cấp trực tiếp vào lò phản ứng cùng vữa than nên không cần phải cung cấp thêm hơi nước.

- Than nạp vào lò phản ứng dạng vữa bơm đơn giản.

đường ống dẫn vữa nối trực tiếp liên hoàn vào lò phản ứng.

- Khí hóa được tất cả các loại than, ngay cả than có độ nóng chảy của tro khá cao và hàm lượng tro của than lớn. Than cốc và cặn dầu của quá trình hyđro hóa đều có thể sử dụng được.

- Do nhiệt độ khí hóa cao nên khí sản phẩm không chứa các tạp hữu cơ và hàm lượng metan lại thấp.

- Chuyển hóa than đạt gần 100%.

- Nhiệt độ khí hóa có thể phù hợp với các thiết bị chế biến xuôi dòng, áp suất khí hóa tối đa là 80 bar.

- Hệ thống thu hồi nhiệt hiệu quả cao.

- Các hợp chất khoáng trong than được thu hồi dưới dạng xỉ và có thể tái sử dụng vào nhiều mục đích khác nhau, tránh được hiện tượng ô nhiễm môi trường.

- Đầu tư chung là thấp.

* Nhược điểm:

- Độ nóng chảy xỉ khá cao, tiêu hao nhiều oxy.

- Nhiệt độ phản ứng cao đòi hỏi vật liệu lót lò dạng cao cấp đắt tiền.

So sánh các thông số kỹ thuật của 2 công nghệ SHELL và TEXACO:

Thành phần điển hình của sản phẩm

khí theo công nghệ SHELL Thành phần điển hình của sản phẩm

khí theo công nghệ TEXACO

(CO + H2) > 90%

H2 26,7%

CO 63,3%

CO2 < 2%

CH4 - 0,0

H2S - 1,3

N2 - 4,1

Hiệu suất chuyển hóa cacbon > 99%

Hiệu suất khí lạnh 80 - 83% CO 54%

H2 34%

CO2 11%

N2 0,6%

CH4 0,01 - 0,1

H2S 0,3

Thành phần than nguyên liệu

độ tro 0,5 - 35,0

Lưu huỳnh 0,3 - 5,2

Hyđro 3,6 - 5,3

Nitơ 1,1 - 1,7

Clo 0,01 - 0,41

Oxy 0,1 - 16,4

Cacbon 56,4 - 88,7

Nhiệt độ nóng chảy tro 1090 - 1500 Thành phần than nguyên liệu

độ tro 6 - 28%

Lưu huỳnh 0,6 - 3,9

Chất bốc 16 - 42

Nhiệt độ nóng chảy xỉ 1280 - 1450oC

Sản lượng khí than của

than khô (độ tro 10%) 1850 m3/ tấn

Tiêu hao O2

(than độ tro 10%) 0,6 3m3/kg

8. THÔNG SỐ KỸ THUẬT MỘT SỐ LOẠI THAN VIỆT NAM THÍCH HỢP VỚI CÔNG NGHỆ KHÍ HÓA

Kết quả phân tích chất lượng than cho thấy than cám Việt Nam cả hai loại 4A và 4B nói chung (xem bảng thành phần) đều là antraxit, mức độ than hóa tương đối sâu, điểm nóng chảy của tro tương đối cao (than cám HG: T3 1250 - 1380oC; MK: T3 1310 - 1400oC; VD: T3 1350 - 1400oC), nếu tạo vữa than để khí hóa tăng áp (công nghệ TEXACO) phải bổ sung chất trợ dung. Trên cơ sở này có thể căn cứ vào kết quả trộn thử để đánh giá sơ bộ tính năng khí hóa và các chỉ tiêu khí hóa.

Các số liệu thử nghiệm (thực hiện tại Công ty Phân đạm và Hóa chất Hà Bắc thông qua thẩm định của Vụ KHCN - Bộ Công nghiệp, bộ phận kỹ thuật - công nghệ Trung Quốc) cho kết quả như sau:

Loại than Mã phẩm Cỡ hạt mm Độ tro khô,

Ak,% Độ ẩm toàn phần

Wtp% Chất bốc khô Vk% Lưu huỳnh

Sk% Trị số toả nhiệt toàn phần khô,

Qkgr Cal/g

Trung bình Giới hạn Trung bình Giới

hạn Trung

bình Trung bình Giới hạn Không nhỏ hơn

Cám 4A HG HG 09A 0 - 15 20 18,01 - 22 8 12 6,5 0,6 0,8 6500

Cám 4A MK MK 09A 0 - 15 20 18 - 22 8 12 5 0,7 1,0 6100

Cám 4A VD VD 09A 0 – 15 18 15,01 - 20 8,5 13 3,5 0,9 1,5 6100

Cám 4B HG HG 09B 0 - 15 24 20,01 - 26 8 12 6,5 0,6 0,8 6050

Cám 4B MK MK 09B 0 - 15 24 22,01 - 26 8 12 5,0 0,7 1,0 5800

Cám 4B VD VD 09B 0 - 15 18 15,01 - 20 8,5 13 3,5 0,9 1,5 6100

A- Vật liệu vào lò (Công nghệ TEXACO)

STT Hạng mục đơn vị Than cám 4 hỗn hợp Than cám 4A

1 Lượng than khô vào lò t/h 26,448 26,804

2 Nồng độ vữa than ướt (wt) % 66 68 65 67

3 Lượng chất phụ gia kg/h 132 80

4 Lượng chất trợ dung kg/h 714 1.292

5 Lượng O2 vào lò Nm3/h 18.787 18.064

6 Độ thuần O2 % 94,6 99,6

B- Điều kiện khí hóa (Công nghệ TEXACO)

STT Hạng mục đơn vị Than cám 4 hỗn hợp Than cám 4A

1 Nhiệt độ khí hóa oC 1.400 1.450 1.400 1.450

2 Áp suất khí hóa MPa 4,0 4,0

3 Tỷ số nguyên tử O2/C atmon/atmon 0,94 0,959

4 Tỷ số O2/ than Nm3/kg 0,708 0,671

C- Ước tính thành phần khí than ra lò khí hóa (Công nghệ TEXACO)

STT Hạng mục đơn vị Than cám 4 hỗn hợp Than cám 4A

1 CO % 52,10 46,28

2 H2 % 28,16 33,04

3 CO2 % 19,10 20,09

4 O2 % 0 0

5 N2 + Ar % 0,37 0,48

6 CH4 % 0,01 0,01

7 H2S % 0,24 0,10

8 COS % 0,02 0,01

9 H2O % 9,53 12,77

D- Ước tính chỉ tiêu khí hóa chủ yếu (Công nghệ TEXACO)

STT Hạng mục đơn vị Than cám 4 Than cám 4A

1 Hiệu suất chuyển hóa của cácbon % 97,15 96,88

2 Hiệu suất khí hóa than % 74,28 72,74

3 Hàm lượng khí (CO + H2) % 80,26 70,32

4 Hiệu suất chế khí Nm3/ kg 2,06 2,06

5 Hiệu suất phân giải hơi nước % 65,67 55,31

Kết quả thử nghiệm tại Hà Bắc cho thấy:

- Kết quả phân tích chất lượng than cho thấy: cả hai loại than cám 4 của Việt Nam đều là loại than antraxit, mức độ than hóa tương đối sâu. đặc điểm 2 loại than này là xỉ có điểm nóng chảy cao, hàm lượng tro trung bình, hàm lượng S rất thấp, lượng tỏa nhiệt trung bình cao, nếu sử dụng công nghệ khí hóa áp suất cao, vữa than ướt (công nghệ TEXACO) đều phải thêm chất trợ dung.

- Cả hai loại than trên dùng chất trợ dung hệ CaO đều có thể hạ thấp điểm nóng chảy của tro có hiệu quả. Kết quả thí nghiệm cho thấy khi dùng chất trợ dung là CaCO3 thì đối với loại than 4 hỗn hợp thì khối lượng chất trợ dung CaO/A = 7 10%, đối với than 4A thì khối lượng chất trợ dung CaO/A = 10 15% đều có thể hạ điểm nóng chảy xuống dưới 1.3 00oC, làm cho thao tác khí hóa thuận lợi.

- Kết quả thí nghiệm chế vữa than cho thấy: đối với than cám 4 hỗn hợp thì độ mịn của than < 0,076mm chiếm từ 66 70%, chọn phụ gia vữa than là F - Mg, khối lượng là 0,5% (gốc than khô), trong thí nghiệm nồng độ vữa đạt cao nhất là 71%. Dự tính khi ứng dụng vào sản xuất công nghiệp khí hóa, nồng độ vữa sẽ đạt 66 68%, chọn chất phụ gia vữa than là CMN-3, khối lượng là 0,3% (gốc than khô), trong phòng thí nghiệm nồng độ vữa đạt 68%.

9. PHÂN TÍCH HIỆU QUẢ KINH TẾ CỦA CÔNG NGHỆ SẢN XUẤT URÊ TỪ THAN

Trong điều kiện thế giới hiện nay, giá dầu thô dao động ở mức 28 30 USD/ thùng, dẫn tới giá của khí đồng hành, khí thiên nhiên tăng, việc sử dụng than làm nguyên liệu sản xuất điện - đạm có ý nghĩa kinh tế rất lớn. Theo các tài liệu của Dự án đạm Phú Mỹ phục vụ lập luận chứng khả thi thì giá khí đốt tại thời điểm từ 1,5 1,8 USD/mmBTU, cho đến năm 2004 giá khí đốt thế giới đã ở mức 3 4 USD/mmBTU. Như vậy, hiện nay việc khí hóa than để sản xuất khí tổng hợp phục vụ cho việc sản xuất điện - đạm là có ưu thế, đó là chưa kể sản phẩm khí của quá trình khí hóa than có thể dùng cho nhiều mục đích khác nhau. Mặt khác công nghệ CCGI tạo ra hiệu quả khí hóa cao, đảm bảo môi trường (nồng độ CO2 nhỏ, độ phát xạ ít, chi phí phát điện thấp, vì có thể dùng turbin khí để phát điện trước khi sử dụng nhà máy đạm). Với giá dầu khí cao như hiện nay thì giá thành urê sẽ ở mức cao, khoảng 170 180 USD/ tấn, trong khi đó giá thành của urê sản xuất từ than có thể thấp hơn 180 USD/ tấn. Như vậy việc sản xuất urê từ than có lợi hơn từ khí và các nguồn khác.

Một trong những vấn đề trở ngại cho đầu tư sản xuất phân đạm từ than là chi phí đầu tư tương đối cao, khoảng gấp đôi (tính theo mỗi tấn công suất lắp đặt) so với công nghệ reforming khí tự nhiên bằng hơi nước. Hiệu quả sử dụng nhiên liệu của công nghệ khí hóa than cũng thấp hơn công nghệ reforming. Trong khi một nhà máy reforming metan hiện đại, sử dụng hơi nước, có mức tiêu thụ năng lượng khoảng 27 mm BTU/tấn, thì mức tiêu thụ này ở nhà máy khí hóa than là khoảng 45 mm BTU/tấn, khiến cho lợi thế về giá nguyên liệu rẻ của công nghệ khí hóa than bị giảm đi.

Tuy nhiên, công nghệ khí hóa có thể được mở rộng tăng công suất dễ hơn nhiều so với công nghệ reforming bằng hơi nước. Nếu nâng công suất nhà máy khí hóa than từ 2000 tấn/ngày lên 5000 tấn/ngày thì chi phí đầu tư có thể giảm 30%.

VĂN PHÒNG Tầng 6, tòa nhà Việt Á, Số 9 Duy Tân, TP.Hà Nội eme.hn.vn@gmail.com 091.334.1142 THIẾT BỊ PHOENIX EMERSON SIEMENS ABB MITSUBISHI ĐỐI TÁC DTL FECON ENDRESS+HAUSER TRUNG NAM HDEC EMAIL GÓP Ý Chúng tôi luôn lắng nghe trân trọng những ý kiến đóng góp của Quý vị. Mọi ý kiến xin gửi về email: eme.hn.vn@gmail.com Terms of use Privacy policy Cookies Accessibility help Advertise with us Contact us Copyright © EMEGROUP. All Rights Reserved Developed & Administrated By EME.Soft